Porównanie wybranych surowców stosowanych do produkcji wyrobów klinkierowych

W artykule przedstawiono porównanie właściwości wybranych surowców naturalnych, tradycyjnie stosowanych w Polsce do produkcji ceramicznych wyrobów klinkierowych oraz od niedawna wykorzystywanych w tej technologii, odpadowych iłołupków karbońskich. Surowce scharakteryzowano w zakresie ich budowy makroskopowej, składu mineralnego i chemicznego oraz właściwości termicznych. Porównano właściwości technologiczne surowców oraz mikrostrukturę i skład fazowy wybranego wypalonego tworzywa.

1. Właściwości ilastych surowców klinkierowych

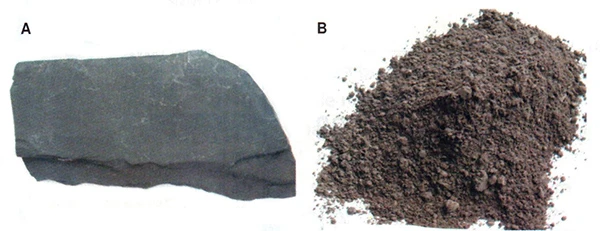

Barwa naturalnych iłołupków karbońskich (fot. 1A i 1B) uzależniona jest od ich litologicznego wykształcenia i miejsca wstępowania w złożu węgla kamiennego. Jeśli iłołupki pochodzą z warstw stropowych lub spągowych pokładu węgla to są one wykształcone w postaci iłowców o zwartej strukturze, w których substancja ilasta jest zanieczyszczona rozproszoną substancją węglową, rzadziej w postaci węglowych przewarstwień. Ilość tych wtrąceń węglowych powoduje zróżnicowanie barwy surowca — od jasno do ciemnoszarej, a nawet czarnej. W przypadku pochodzenia iłołupków z przerostów pokładów węglowych, to zawierają one straty prażenia do ok. 50%, które głównie wynikają z obecności w nich substancji organicznej. Pod względem litologicznym stanowią je lupki ilaste o różnym stopniu zanieczyszczenia węglem wstępującym w postaci lamin i cienkich warstewek, jak również w postaci rozproszonej substancji węglowej.

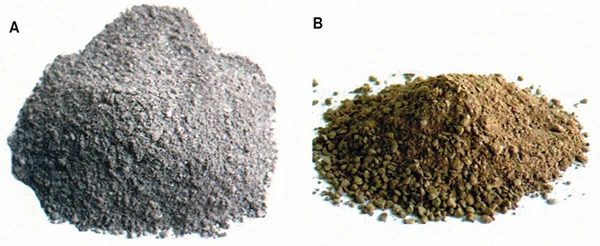

Barwa iłów baranowskich (fot.2) jest intensywnie czerwona, a wynika to z obecności w nich hematytu, natomiast barwa iłów z Gozdnicy jest szara lub zielonkawa (fot.3A i 3B).

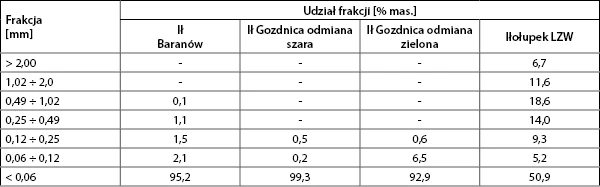

Surowce ilaste stosowane w produkcji klinkieru mają uziarnienie bardzo drobne, co wynika nie tylko z rodzaju minerałów ilastych je budujących lecz także z niewielkiej ilości domieszek innych minerałów.

Generalnie, tradycyjne ilaste surowce klinkierowe zawierają ponad 95% frakcji ziarnowych mniejszych od 0,06 mm (tabela 1). Pozostałe 5% mas stanowią ziarna od 0,06 do ok. 1,0 mm i są to przeważnie ziarna kwarcu bądź wtrącenia innych surowców skalnych. Iłołupek z LZW posiada w porównaniu z tymi surowcami zdecydowanie grubsze uziarnienie. Jest ono rezultatem blaszkowej budowy tej skały oraz silnego jej zdiagenezowania. Ponieważ surowiec ilasty jest tym bardziej plastyczny im więcej zawiera cząstek ilastych, dlatego już na tym etapie badań widoczne są różnice we właściwościach iłołupku w porównaniu z pozostałymi surowcami.

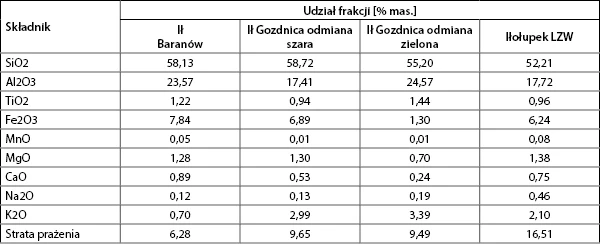

O jakości i przydatności danego surowca ilastego można wnioskować także na podstawie analiz chemicznych. Szczególnie dużo przesłanek o surowcu (złożu) uzyskuje się z zawartości głównych składników takich jak: SiO2 , Al2O3, Fe2O3 czy tlenków zaliczanych do topników, a więc dostarczających w czasie wypalania fazy ciekłej jak: CaO, MgO, FeO, Na2O i K2O. O ile pierwsze dwa składniki informują o temperaturach spiekania i topnienia, to tlenki magnezu, wapnia, żelaza i tlenki alkaliczne dostarczają bardzo ważnych informacji na temat interwałów spiekania, mięknienia czy topienia oraz możliwości otrzymania po wypaleniu tworzywa o niskiej porowatości i nasiąkliwości, czyli tworzyw spełniających wymagania dla klinkieru. W tym miejscu trzeba zaznaczyć, że faza ciekła warunkuje reakcje wysokotemperaturowe, w tym reakcję powstawania mullitu wtórnego o pokroju igiełkowym, który podwyższa wytrzymałość wyrobu i jego odporność na agresywne substancje chemiczne (kwasy i zasady). Wreszcie faza ciekła uczestniczy w zamykaniu porów, a w wyniku studzenia przekształca się w fazę szklistą (amorficzną).

Wzajemny stosunek Fe2O3 i CaO w surowcu wpływa na zabarwienie wypalonego tworzywa klinkierowego, a mianowicie jeżeli Fe2O3 : CaO jest:

-> 0,8 - wyrób ma barwę czerwoną

- 0,8 ÷ 0,6 - ciemno-żółtą

-< 0,5 – jasno-żółtą.

W tabeli 2 pokazano skład chemiczny porównywanych surowców ilastych (iłów) do produkcji wyrobów o czerepie spieczonym (cegły klinkierowej budowlanej), przy czym należy podkreślić, że reprezentują one surowce o dość skrajnych właściwościach chemicznych. Właściwości te wynikają z wieku geologicznego i warunków ich powstawania. O ile iłołupek karboński jest wśród nich surowcem wiekowo najstarszym, bo należy do karbonu ery paleozoicznej, to drugi z nich - ił Baranów - pochodzi z okresu triasowo-jurajskiego tj. reprezentuje erę - mezozoiczną. Najmłodszy wiekiem ił Gozdnica (obydwie odmiany) - reprezentuje okres trzeciorzędowy ery kenozoicznej.

Wszystkie te surowce mają ok. 20% Al2O3 oraz podwyższoną zawartość Fe2O3 (za wyjątkiem iłu Gozdnica-odmiana zielona) i K2O (za wyjątkiem iłu z Baranowa). Straty prażenia surowców ilastych nie przekraczają 10%, podczas gdy iłołupku karbońskiego wynoszą 17%, a więc są znacznie wyższe.

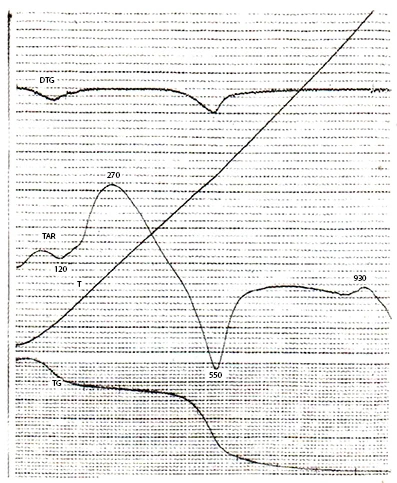

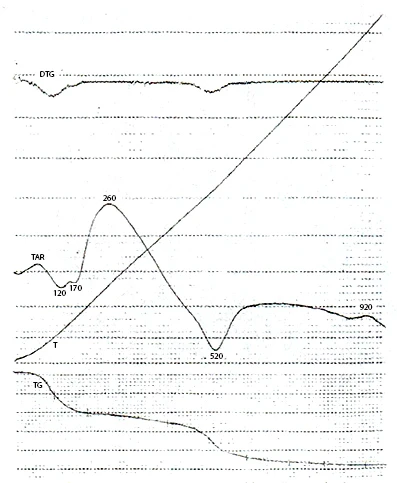

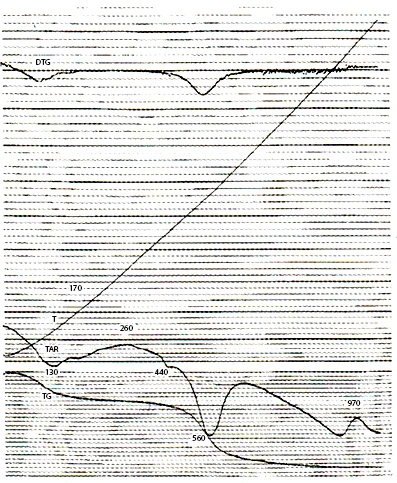

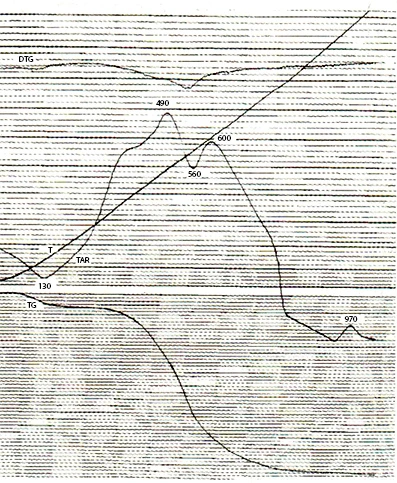

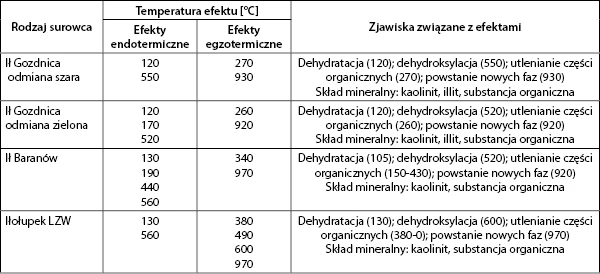

Wykorzystując efekty endo i egzotermiczne na krzywej termicznej analizy różnicowej (DTA) zarejestrowane w pomiarach derywatograficznych (rys. 1÷4) i temperatury, w których te przemiany zachodzą oraz porównując je z krzywymi minerałów ilastych określono przybliżony skład mineralny badanych próbek.

W tabeli 3 podano zarejestrowane na krzywych DTA efekty endo i egzotermiczne, zaś w tabeli 4 przedstawiono ubytki masy zarejestrowane na krzywych TG. analizy termograwimetrycznej.

Na rys. 5 przedstawiono otrzymany z analizy iłołupku w derywatografie (SDT 2960 firmy TAInstrumets - USA) wyposażonym w analizator gazów wydzielających się podczas ogrzewania (analiza EGA). Stwierdzono, że głównymi gazami wydzielającymi się z iłołupku ogrzewanego do 1100°C są para wodna i CO2. Woda wydziela się 2-stopniowo, przy czym pierwszy efekt jest związany z dehydratacją montmorillonitu (wydzielenie się wody międzypakietowej), a drugi efekt silniejszy- z dehydroksylacją kaolinitu (odejście wody sieciowej). Wydzielający się w zakresie temperatur 250÷650°C dwutlenek węgla jest produktem utleniania się substancji organicznej zawartej w łupku, głównie w postaci węgla. Zarejestrowany efekt wydzielania się CO2 pokazuje jak szeroki jest zakres temperaturowy tej reakcji. Wiadomym jest, że niezupełne utlenienie substancji organicznej przy obecności w masie ceramicznej związków żelaza powoduje powstawanie wad wypalania w postaci „czarnego rdzenia" i redukcyjnych przebarwień, a nawet żelazistych wytopów na powierzchni wyrobu. Z analizy EGA na uwagę zasługuje niska w łupku zawartość SO2 (wydziela się w zakresie temperatur 400÷500°C, a który to gaz może reagować ze składnikami masy i tworzyć rozpuszczalne siarczany.

Badania powyższe ilustrują zarówno różnice jak i w pewnych przypadkach podobieństwo we właściwościach termicznych analizowanych próbek surowców klinkierowych, a zatem różnice w ich składzie mineralnym. Na szczególną uwagę zasługuje wartość strat prażenia iłołupku karbońskiego z LZW, która jest wynikiem zawartości w nim substancji węglistej. Stwierdzono, że w budowie, zarówno tradycyjnych ilastych surowców klinkierowych, jak i odpadowego iłołupku karbońskiego uczestniczą prawie te same minerały, jakkolwiek niewielkie różnice w pikach DTA świadczą o zmiennych ich zawartościach.

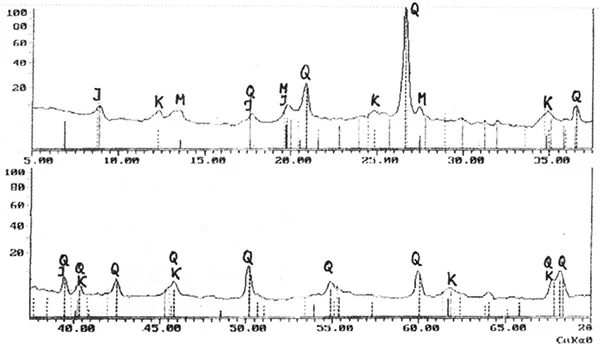

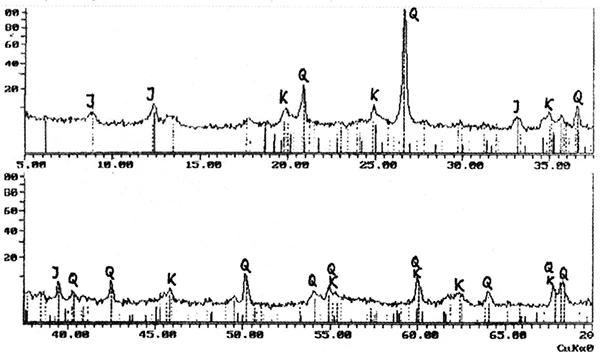

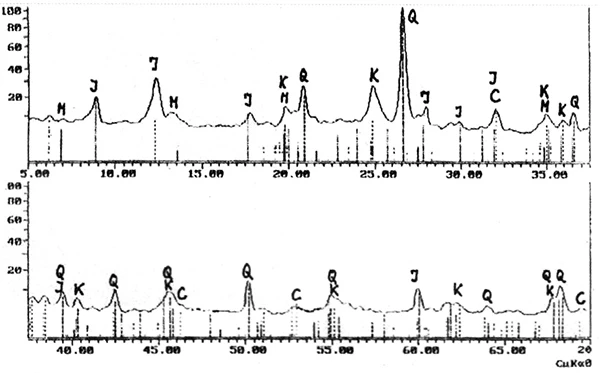

Na rys. 6 ÷ 8 pokazano dyfraktogramy rentgenowskie typowych klinkierowych surowców ilastych. Z interpretacji tych wykresów wynika, że naturalne złoża surowców klinkierowych zawierają takie składniki mineralne jak: kaolinit, illit i montmorillonit, a z minerałów nieilastych kwarc, skalenie, kalcyt, dolomit i minerały żelaziste (głównie hematyt). Refleksy wykazują prawie identyczne położenie i intensywność, co świadczy o podobnym składzie mineralnym. Natomiast na dyfraktogramie iłołupku z LZW (rys.9) pojawiły się refleksy pochodzące od węgla, zaś szereg pozostałych refleksów ma nieco inny przebieg.

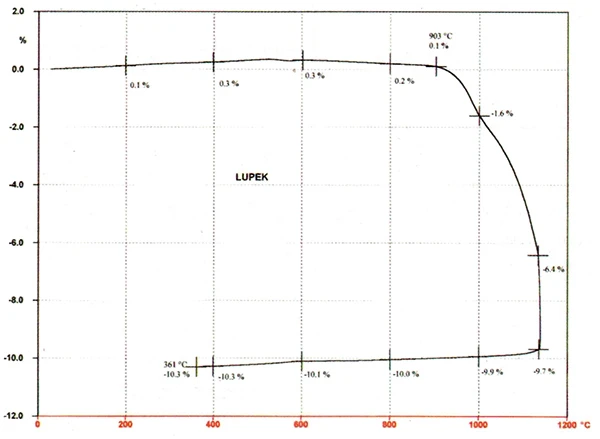

Z technologicznego punktu widzenia, ważnych informacji co do reakcji i zjawisk zachodzących podczas wypalania łupku, dostarcza przebieg krzywej dylatometrycznej (rys. 10). Pokazuje ona, że iłołupek zaczyna się spiekać w pobliżu temperatury 900°C, przy czym aż do jej osiągnięcia nie wykazuje zmian dylatacyjnych świadczących o pojawianiu się naprężeń. Gdyby łupek nie zawierał substancji organicznej w tak dużych ilościach (ok. 17%), jego wypalanie do 900°C można by przeprowadzić szybko. Podczas spiekania, od 900°C do ok. 1100°C, kiedy reakcje fizyko-chemiczne prowadzą do ukształtowania się finalnych właściwości wyrobów, prowadzenie pieca należy spowolnić, a w maksymalnej temperaturze dłużej przetrzymać (krzywa dylatometryczna w fazie studzenia nie wykazuje nagłych przegięć, co wskazuje na możliwość intensyfikacji tego procesu).

2. Właściwości technologiczne surowców do produkcji wyrobów o czerepie spieczonym (klinkierowych)

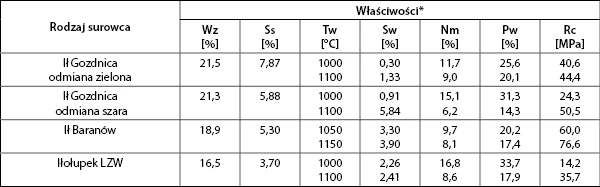

Dla otrzymania tworzyw ceramicznych z wyżej wymienionych surowców korzystano wyłącznie z tych surowców ilastych, nie wprowadzając do nich żadnych dodatków technologicznych. Przed zaformowaniem metodą plastyczną odpowiednich kształtek laboratoryjnych, surowce te zostały wysuszone i zmielone. Wypalanie kształtek przeprowadzono w piecu laboratoryjnym w temperaturach 1000, 1050 lub 1100°C. Badano właściwości mas (wodę zarobową i skurczliwość suszenia) oraz wypalonych tworzyw (skurczliwość wypalania i całkowitą nasiąkliwość moczenia, porowatość względną, gęstość pozorną, wytrzymałość na ściskanie, mrozoodporność oraz obecność szkodliwych domieszek w postaci węglanów i rozpuszczalnych siarczanów). W tabeli 5 podano najważniejsze wyniki tych badań.

Iłołupek karboński z LZW jest surowcem trudnym technologicznie, zarówno w jego przerobie na masę formierską, jak i bardzo trudny podczas wypalania. Jak już wspomniano odróżnia się on od pozostałych surowców dużą zawartością substancji organicznej w postaci węgla, która z jednej strony może zmniejszyć zapotrzebowanie na paliwo, a z drugiej strony stanowi poważną przeszkodę w otrzymywaniu wysokiej jakości wyrobów klinkierowych (podwyższa nasiąkliwość, obniża wytrzymałość).

Po wypaleniu próbki wykazały znaczne zróżnicowanie. Jedne z nich charakteryzują się parametrami użytkowymi (wytrzymałość, nasiąkliwość, porowatość) bardzo korzystnymi, znacznie przekraczając wymagania, inne zaś oscylują na granicy wymagań.

Bardzo zróżnicowana jest też barwa czerepu próbek i tak - z iłu Baranów- otrzymuje się jednolitą barwę ciemnoczerwoną, natomiast z pozostałych surowców (iłołupku i obydwu odmian iłu Gozdnica) beżową o różnych odcieniach. W tym miejscu warto podkreślić, że złoże iłów baranowskich jest praktycznie wyeksploatowane (głównie przy produkcji kamionki w Zakładzie „Marywil" w Suchedniowie). Jednakże w wyniku prac geologiczno-poszukiwawczych udokumentowano w pobliżu nowe złoże czerwonych iłów („Wierzbka") o właściwościach zbliżonych do iłu z Baranowa.

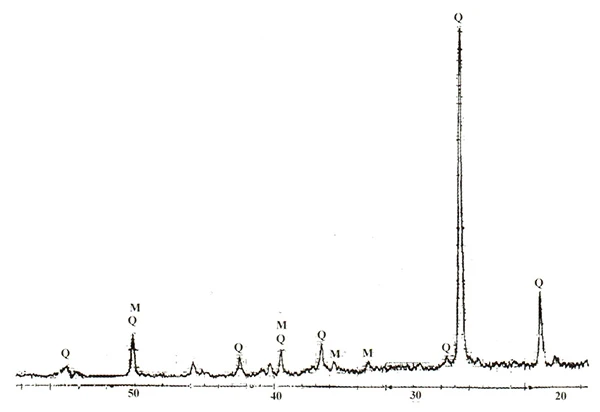

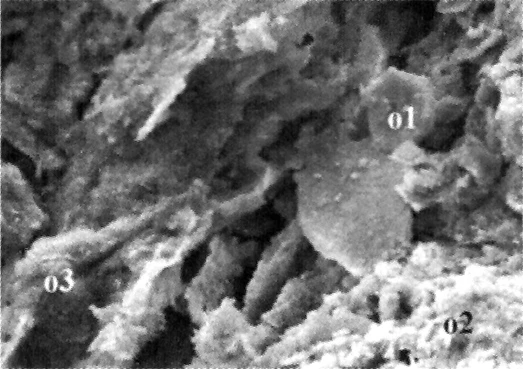

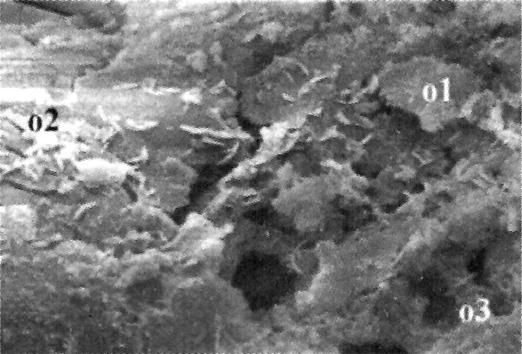

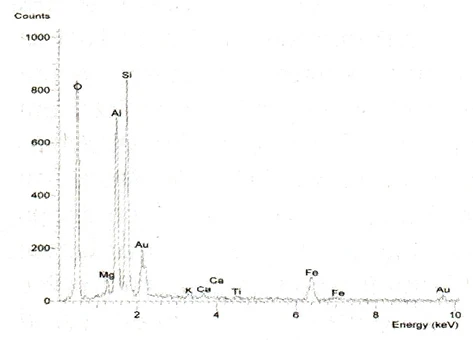

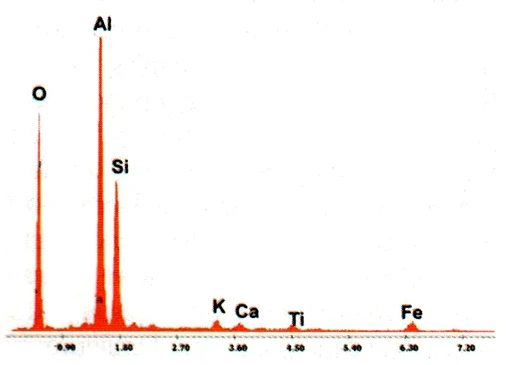

Na rys. 14 pokazano dyfraktogram tworzywa z iłołupku karbońskiego palonego w 1100°C. Poszczególne piki wskazują, że w wyniku iłołupku powstaje tworzywo, którego podstawowymi fazami krystalicznymi są kwarc (Q) i mullit (M), a więc takie same fazy jakie identyfikowane są w tworzywach z tradycyjnych surowców ilastych [1]. Potwierdzeniem stwierdzonych faz są badania z użyciem elektronowego mikroskopu skaningowego (SEM). Na fot. 4 i 5 pokazano morfologię powierzchni tworzyw z iłołupku obserwowanych w mikroskopie skaningowym. Fot. 4 przedstawia tworzywo z iłołupku wypalone w temperaturze 1000°C, a fot. 5 tworzywo otrzymane po wypaleniu iłołupku w 1100°C. Ponadto próbki obydwu tworzyw poddano punktowej analizie zawartości pierwiastków EDS – na uwagę zasługuje różna w nich zawartość glinu i krzemu. Fot. 6 przedstawia obraz igiełkowej formy mullitu wtórnego (przy 40000-krotnym powiększeniu), analiza pierwiastkowa EDS tego obrazu, potwierdza obecność tego składnika fazowego w tworzywie.

3. Podsumowanie

Podsumowując, należy stwierdzić, że iłołupki karbońskie z LZW wykazują duże podobieństwo właściwości mineralnych i termicznych do tradycyjnych surowców ilastych, jak również znaczne różnice w zakresie wykształcenia litologicznego (silne zdiagenezowanie i zanieczyszczenie substancją węglistą). Efektem tego jest produkcja gorszej jakości wyrobów w porównaniu do klinkieru otrzymywanego z tradycyjnych surowców ilastych. Wyroby z iłołupków karbońskich spełniały wymagania normy dla cegły klinkierowej budowlanej (PN-B-12008:1971) tj. gdy istniała klasa 250, dla której wymagana nasiąkliwość nosiła do 12%. W kolejnej, zmodyfikowanej normie PN-B-12008:1996 „Wyroby budowlane ceramiczne. Cegły klinkierowe” wymagania zostały zmienione (nasiąkliwość moczenia - do 6%). Obecnie wyroby produkowane na bazie iłołupków karbońskich są deklarowane jako ceramiczne elementy murowe HD [10].

Zagospodarowanie iłołupków karbońskich do produkcji wyrobów ceramiki budowlanej, w tym do produkcji budowlanej cegły klinkierowej jest wszechstronnie pozytywnym przedsięwzięciem. Przynosi ono dla gospodarki krajowej i lokalnej wymierne i niewymierne korzyści ekonomiczne takie jak:

- ochrona środowiska (brak hałd górniczych - naturalny krajobraz),

- oszczędność naturalnych surowców ilastych,

- oszczędność terenów kopalnianych na rzecz upraw rolniczych lub na inne cele,

- oszczędność paliwa (węgiel w łupku pełni funkcję paliwa technologicznego,

- intensyfikacja procesu suszenia,

- niska cena pozyskania surowca (surowiec odpadowy),

- obniżenie kosztów produkcji wyrobów.

Wyniki prowadzone w Katedrze Technologii Materiałów Budowlanych WIMiC AGH prac badawczych, wskazują na możliwość takiego modyfikowania właściwości naturalnych łupków karbońskich (obniżenia w nich zbyt dużej zawartości substancji organicznej), że można otrzymać tworzywa ceramiczne o właściwościach wymaganych dla wyrobów klinkierowych wysokiej jakości - te zagadnienia będą prezentowane w następnych artykułach.

Literatura:

1. Stoch L. - Surowce ilaste; Warszawa; 1974

2. Stolecki J., Murzyn P.- Surowce ilaste ceramiki budowlanej; Ceramika Budowlana i Silikaty; 1/2002

3. Stolecki J.- Możliwości wykorzystania dylatometrii dla potrzeb przemysłu ceramicznego; Ceramika Budowlana; 4/2004

4. Stolecki J., Brylska E.- Prażony łupek karboński surowcem do produkcji cegły klinkierowej; Ceramika Budowlana; 2/2009

5. Stolecki J., Murzyn P., Małolepszy J. Tworzywa ceramiczne z łupku karbońskiego; Ceramika Budowlana; 3/2009

6. Tokarski Z. i inni - Surowce Ceramiki Budowlanej; Wyd. Geolog., Warszawa, 1964

7. PN-B-12008:1971 cegła wypalana z gliny klinkierowa budowlana*/

8. PN-B-12008:1996 Wyroby budowlane ceramiczne. Cegły klinkierowe budowlane*/

9. PN-B-12061:1997 Wyroby budowlane ceramiczne. Cegły i kształtki elewacyjne*/

10. PN-EN 771-1:2006 Wymagania dotyczące elementów murowych. Część 1: Elementy murowe ceramiczne

*/ normy archiwalne, wycofane

Autor:

dr inż. Józef Stolecki

Wydział Inżynierii Materiałowej i Ceramiki, Akademii Górniczo-Hutniczej w Krakowie