Wpływ wybranych czynników na zachowanie się wyrobów ceramicznych w ścianach murowanych

Począwszy od lat sześćdziesiątych do wykonywania ścian murowanych w Polsce zaczęto wprowadzać nowe wyroby ceramiczne, które były dostosowywane do stale rosnących wymagań związanych przede wszystkim z izolacyjnością cieplną ścian, nośnością ścian na ściskanie, izolacyjnością akustyczną, wydajnością i ergonomią prac murarskich itp. Nieco na uboczu pozostawiono zagadnienia związane z trwałością konstrukcji murowych oraz z zapewnieniem właściwego mikroklimatu wewnątrz pomieszczeń.

W niniejszym artykule zostaną omówione wybrane zagadnienia związane z powyższą problematyką: zdolności ścian wykonywanych z wyrobów ceramicznych do akumulowania ciepła oraz stateczność cieplną tych ścian, oddziaływanie wilgoci na ceramiczne wyroby ścienne (źródła wilgoci, efekty oddziaływania na wyroby i skutki tego oddziaływania na ściany).

Akumulacja ciepła i stateczność cieplna ścan

Akumulacja cieplna jest to zdolność do gromadzenia energii cieplnej przez ściany, a stateczność cieplna, to zdolność do utrzymania ciepła przez ścianę w przypadku zmieniającej się temperatury powietrza po wewnętrznej i zewnętrznej stronie ściany.

Akumulowanie przez ścianę dużej ilości ciepła oraz długi czas utrzymywania ciepła są szczególnie istotne w przypadku częstych i znacznych wahań temperatury powietrza zewnętrznego, a także w przypadku ogrzewania działającego okresowo lub awarii urządzeń grzewczych. W tych przypadkach, ciepło zakumulowane w ścianie zapobiega szybkim spadkom temperatury wewnątrz pomieszczeń.

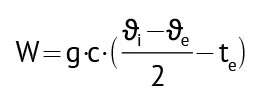

Ilość ciepła akumulowana przez 1m2 ściany zależy od masy ściany, ciepła właściwego materiału, z którego wykonana jest ściana, temperatur na wewnętrznej i zewnętrznej powierzchni ściany i temperatury powietrza zewnętrznego. Zależność tę można wyrazić wzorem:

w którym:

W – ilość akumulowanego ciepła w 1m2 ściany, kJ/m2;

g – masa 1 m2 ściany, kg;

c – ciepło właściwe materiału, z którego jest wykonana ściana , kJ/kgºC;

ϑi,ϑe – temperatury na wewnętrznej i zewnętrznej powierzchni ściany, ºC;

te – temperatura powietrza zewnętrznego, ºC.

W przypadku ścian warstwowych akumulację ciepła oblicza sie oddzielnie dla każdej warstwy, korzystając ze wzoru [1], przy czym ϑi i ϑe oznaczają w tym przypadku temperatury na dwóch powierzchniach każdej z warstwy.

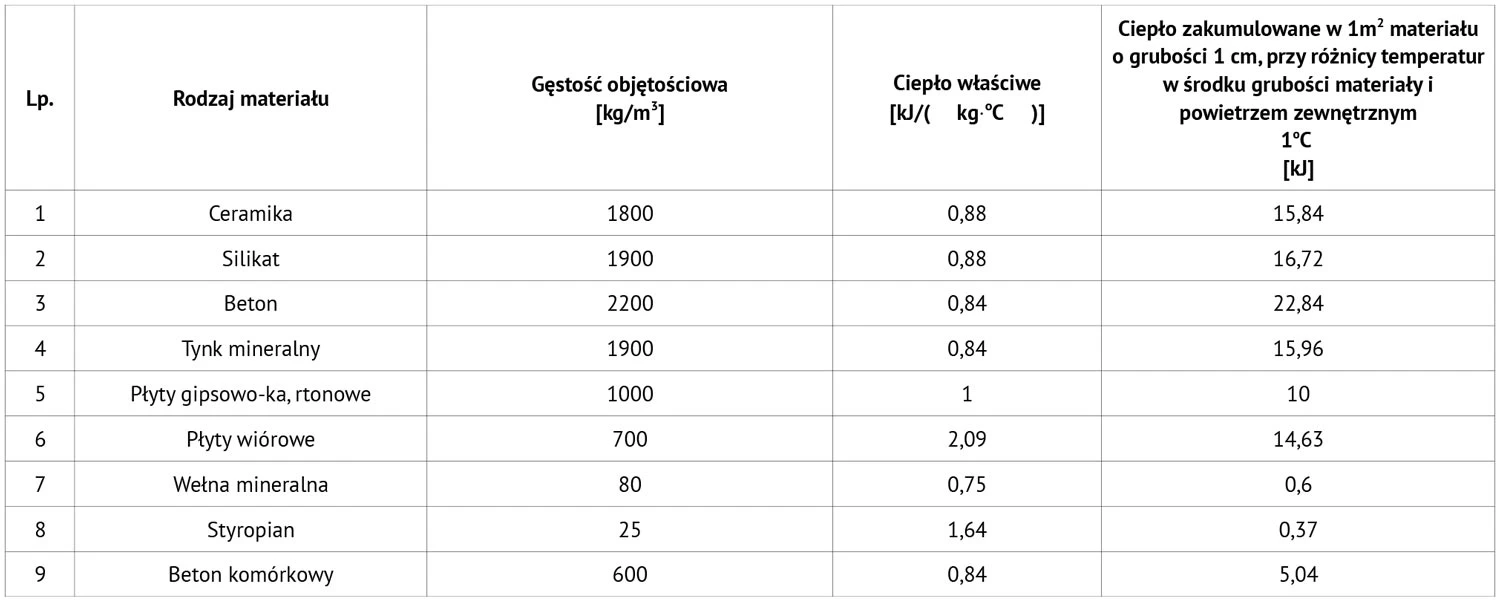

W tablicy 1 zestawiono właściwości wybranych materiałów (gęstość objętościowa i ciepło właściwe) według normy PN-EN ISO 6946: 1999 oraz w ostatniej kolumnie – obliczoną ilość zakumulowanego ciepła w warstwie danego materiału o powierzchni 1 m2 i grubości 1 cm, przy różnicy temperatur w środku ściany i powietrzem zewnętrznym równej 1ºC.

Liczby te najlepiej charakteryzują zdolność różnych materiałów do akumulowania ciepła np. czerep ceramiczny ma ponad 40 razy większą zdolność do akumulacji ciepła niż styropian (o tej samej grubości warstwy).

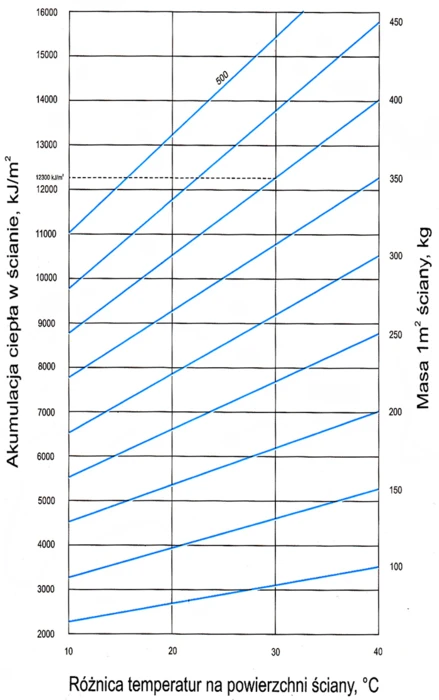

Ilość ciepła akumulowaną przez 1 m2 ściany wykonanej z ceramicznych wyrobów budowlanych w zależności od masy 1 m2 tej ściany (w zakresie od 100 kg/m3 do 500 kg/m3) i różnicy temperatur na obydwu powierzchniach ściany (w zakresie od 10ºC do 40ºC), przy temperaturze powietrza zewnętrznego – 20ºC można odczytać z nomogramu przedstawionego na rys. 1. np. przy różnicy temperatur na obydwu powierzchniach ściany 30ºC i masie 1 m2 ściany 400 kg z rys. 1 odczytujemy ilość akumulowanego ciepła – 12 300 kJ/m2,

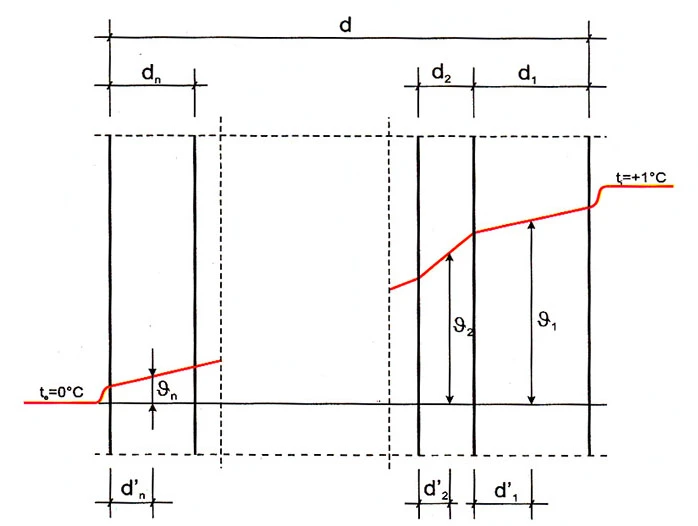

Istotną cechą ścian zewnętrznych jest zdolność do utrzymania ciepła zakumulowanego w ścianie przez możliwie długi czas. Zdolność tę nazywa się przeważnie statecznością cieplną ściany. W ścianach wykonanych z jednego materiału (tzw. jednorodnych) szybkość zmniejszania się zakumulowanego ciepła w ścianie, zależy od średniej temperatury ściany, temperatury powietrza zewnętrznego, współczynnika przewodzenia ciepła ściany i jej grubości.

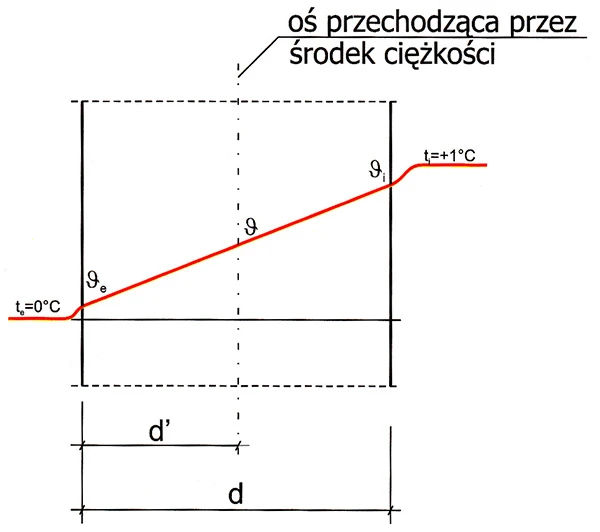

Zdolność utrzymywania ciepła może być scharakteryzowana iloczynem ilości ciepła zakumulowanego w ścianie i oporu cieplnego ściany, licząc od jej środka ciężkości do powierzchni o niższej temperaturze. Zamiast całkowitej ilości ciepła akumulowanego przez ścianę wprowadza się wskaźnik akumulowania ciepła, czyli ilość ciepła, jaka może być zakumulowana przez ścianę, przy różnicy temperatur po obydwu jej stronach wynoszącej 1ºC (rys. 2).

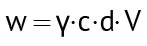

Wskaźnik akumulowania ciepła można wyrazić wzorem:

w którym:

w – wskaźnik akumulowania ciepła, kJ/(m2 ºC);

γ – gęstość objętościowa ściany, kg/m3;

c – ciepło właściwe materiału ściany, kJ/(kgºC) dla ściany z materiałów ceramicznych c=0,88 kJ/(kgºC);

d – grubość ściany, m;

V – temperatura w środku ciężkości ściany odniesiona do 1ºC różnicy temperatur powietrza po obydwu stronach ściany.

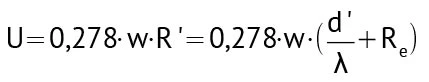

Wskaźnik utrzymywania ciepła oblicza się ze wzoru:

w którym:

U – wskaźnik utrzymywania ciepła, h;

w – wskaźnik akumulowania ciepła, kJ/(m2 ºC);

R' – opór cieplny części ściany od środka ciężkości do powierzchni o niższej temperaturze, m2 ºC/W;

d' – część grubości ściany od środka ciężkości do powierzchni o niższej temperaturze, m;

λ – współczynnik przewodzenia ciepła ściany W/mºC;

Re – opór przejmowania ciepła z powierzchni ściany do powietrza zewnętrznego, m2 ºC/W.

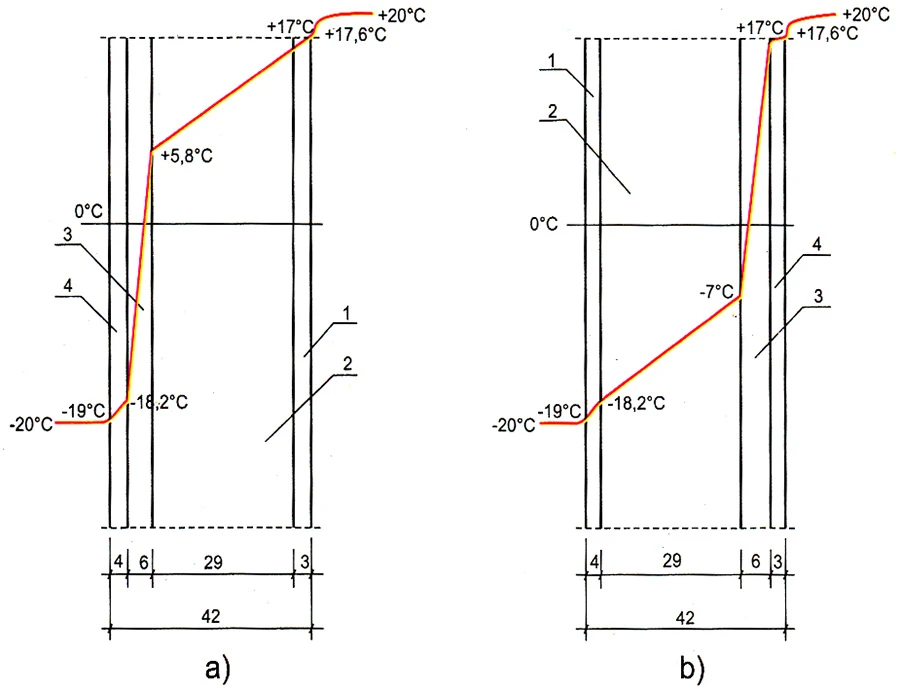

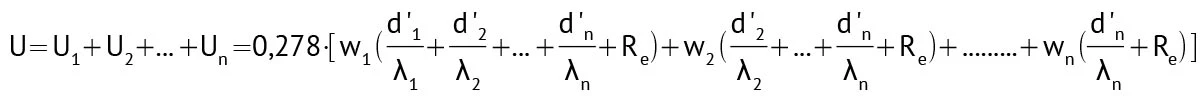

W przypadku ścian warstwowych wskaźnik utrzymywania ciepła oblicza się jako sumę wskaźników utrzymywania ciepła poszczególnych warstw (rys.3):

- ocieplenie ściany występuje od strony zewnętrznej – rys. 4a;

- ocieplenie ściany występuje od strony wewnętrznej – rys. 4b.

W pierwszym przypadku wskaźnik utrzymania ciepła U=123,1 h, a w drugim U=28,4 h. Wynika stąd, że pierwsza ściana będzie ostygać ponad cztery razy wolniej niż ściana druga. W ścianach ocieplanych materiałami termoizolacyjnymi należy materiały te umieszczać od strony zewnętrznej

Odziaływanie wilgoci na ściany wykonane z wyrobów ceramicznych

Zawilgocenie ścian, może być spowodowane kapilarnym podciąganiem wody gruntowej, przy braku izolacji poziomej w murze, wykraplaniem się pary wodnej na powierzchni ściany lub w jej wnętrzu, zalewanie ściany przez wodę od strony zewnętrznej, wewnętrznej lub wskutek awarii instalacji lub urządzeń w budynku.

Zawilgocenie ścian, niezależnie od materiału, z którego są wykonane, wywołuje wiele skutków negatywnych. Jeszcze do niedawna nie uwzględniano wpływu wilgoci na izolacyjność cieplną ściany. Badania wartości współczynnika przewodzenia ciepła różnych ściennych materiałów budowlanych były wykonywane na próbkach wysuszonych, a w warunkach eksploatacyjnych większość materiałów budowlanych zawiera wilgoć. Wilgotność naturalna materiałów budowlanych jest zróżnicowana i zależy od rodzaju materiału oraz usytuowania ściany względem stron świata. Najmniejsza wilgotność występuje w ścianach znajdujących się od strony południowej, a największa – od strony północnej.

- ceramika (np. cegła ceramiczna pełna, pustaki ceramiczne zwykłe) – 1,4%;

- cegła klinkierowa – 0,8%;

- beton zwykły – 4%;

- beton komórkowy – 6,5%;

- drzewo iglaste – 5%.

Podane wyżej wartości wyrażają stosunek masy wilgoci w próbce danego materiału do masy tej próbki w stanie suchym.

W przypadku niektórych ściennych materiałów budowlanych zaobserwowano spadek wytrzymałości na ściskanie w miarę wzrostu wilgotności. W betonie komórkowym przy eksploatacyjnej wilgotności spadek wytrzymałości na ściskanie wynosi około 20% w stosunku do wytrzymałości na ściskanie tego betonu w stanie suchym. Jeszcze większe spadki wytrzymałości na ściskanie pod wpływem wilgoci obserwuje się w tworzywach gipsowych. Kilkuprocentowe zawilgocenie powoduje spadek wytrzymałości na ściskanie przekraczający 50%. W ceramicznych ściennych wyrobach budowlanych zjawiska spadku wytrzymałości pod wpływem wilgoci nie zaobserwowano.

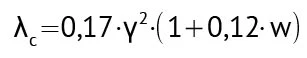

Zawilgocenie w znacznym stopniu obniża izolacyjność cieplną ściany. Wpływ wilgoci na pogorszenie izolacyjności cieplnej ścian wykonanych z różnych materiałów budowlanych jest większy w przypadku materiałów o małej gęstości objętościowej. Wpływ wilgoci na wartość współczynnika przewodzenia ciepła materiałów budowlanych był przedmiotem wielu badań. Zjawiskiem tym w czerepie ceramicznym zajmował się J. Zembrowski, który wpływ wilgoci na wartość współczynnika przewodzenia ciepła wyraził wzorem:

w którym:

λc – współczynnik przewodzenia ciepła czerepu ceramicznego o wilgotności nie przekraczającej 7% masy, W/(mK);

γ – gęstość objętościowa czerepu ceramicznego w stanie suchym, kg/dm3;

w – wilgotność czerepu ceramicznego, % masy suchego czerepu.

Przy ustabilizowanej wilgotności czerepu ceramicznego w ścianach zewnętrznych obiektów eksploatowanych, w najbardziej niekorzystnych warunkach, poziom wilgotności nie przekracza 1,5% masy czerepu suchego. Przy takiej wilgotności, zależność między współczynnikiem przewodzenia ciepła i gęstością objętościową czerepu ceramicznego będzie wyrażona wzorem:

Jeżeli wilgotność czerepu wskutek kondensacji pary wodnej w ścianie lub z innych przyczyn wzrośnie dwukrotnie, czyli do 3%, to powyższa zależność przybierze postać:

Wzrost wilgotności czerepu ceramicznego z 1,5% do 3% spowoduje pogorszenie wartości współczynnika przewodzenia ciepła o 15%. W przypadku czerepu ceramicznego o gęstości objętościowej w stanie suchym 1,8 kg/dm3 wartość współczynnika przewodzenia ciepła przy podanej wyżej zmianie wilgotności wzrośnie z 0,65 W/(mK) do 0,75 W/(mK). Podane liczby wskazują wyraźnie, jak niepożądany jest wzrost zawilgocenia ściany nawet o 1,5%.

W przypadku innych materiałów budowlanych, w szczególności gipsu i betonu komórkowego, oddziaływanie wilgoci powoduje jeszcze większe pogorszenie wartości współczynnika przewodzenia ciepła i dodatkowo wpływa na zmniejszenie wytrzymałości na ściskanie tych materiałów. W czerepie ceramicznym spadek wytrzymałości pod wpływem wilgoci nie występuje. Dodatkową zaletą ceramicznych wyrobów budowlanych jest zdolność do szybkiego wysychania. Najwolniej wysychającym ściennym materiałem budowlanym jest beton komórkowy.

Działanie wilgoci w fazie ciekłej połączone z mrozem jest dostatecznie znane. Prawie wszystkie ścienne materiały budowlane pod wpływem tych czynników ulegają niszczeniu. Zniszczenia fragmentów ścian wywołane jednoczesnym oddziaływaniem wody i mrozu można zaobserwować w sąsiedztwie uszkodzonych rynien lub rur spustowych, z których wyciekająca woda systematycznie zalewa mur, a cykliczne zamrażanie i odmrażanie powoduje stopniową destrukcję materiału. Wśród wielu ściennych materiałów budowlanych stosunkowo największą odporność na działanie mrozu wykazują wyroby ceramiczne, zwłaszcza cegły i płytki klinkierowe. Dużą odporność na działanie mrozu wyroby klinkierowe zawdzięczają spieczonej strukturze czerepu ceramicznego, małej zawartości porów i małej nasiąkliwości.

Mało poznanym i niedocenionym zjawiskiem związanym z oddziaływaniem wilgoci na czerep ceramiczny jest pęcznienie. Zjawisko to można zaliczyć do zjawisk spontanicznych, podobnie jak odkształcenia termiczne. Do dzisiejszego dnia pęcznienie czerepu ceramicznego jest całkowicie pomijane w badaniach i analizie pracy konstrukcji murowych. Zjawisko to jest szczególnie istotne w przypadku stosowania do wykonywania ścian ceramicznych elementów murowych o dużych wymiarach gabarytowych. W tych przypadkach odkształcenia nie mogą być kompensowane w rzadko rozstawionych spoinach.

Pierwsze badania tego zjawiska były prowadzone wycinkowo w Wielkiej Brytanii, Austrii oraz Stanach Zjednoczonych. Znacznie obszerniejsze badania były niedawno wykonane we Francji i w Niemczech. W Polsce wstępne badania tego zjawiska wykonał autor w Biurze Projektowo-Badawczym Przemysłu Ceramiki Budowlanej „CERPROJEKT”. Wszędzie stosowano odmienną metodykę badań, uzyskano różne wyniki, ale wszyscy stwierdzają jednoznacznie, że zjawiska tego nie należy lekceważyć i nie powinno się dopuszczać do produkcji oraz stosowania w budownictwie ceramicznych wyrobów ściennych odznaczających się nadmiernym pęcznieniem, ponieważ prowadzi to do powstania uszkodzeń budynków w czasie ich eksploatacji.

Uszkodzenia ścian spowodowane zbyt dużym pęcznieniem czerepu ceramicznego zdarzają się bardzo rzadko. Istnieją przypadki, w których uszkodzenia tego rodzaju przypisuje się innym przyczynom. Doświadczenia zagraniczne pozwalają na stwierdzenie, że tą problematyką należy zająć się w każdym kraju produkującym ścienne ceramiczne wyroby budowlane. Doświadczenia te wykazują bowiem, że około 20% zakładów produkowało wyroby o pęcznieniu przekraczającym wartości uznane za dopuszczalne.

W innych ściennych wyrobach budowlanych, np. w elementach murowych z betonu zwykłego, z betonu lekkiego kruszywowego lub betonu komórkowego obserwuje się z reguły zjawisko odwrotne. Wyroby te w miarę wiązania i twardnienia betonu, a potem wysychania ulegają skurczowi, który w murach może wywoływać także niepożądane uszkodzenia, do pęknięć ścian włącznie. Narastanie pęcznienia czerepu ceramicznego w warunkach naturalnych, odbywa się bardzo powoli. Według badań francuskich może trwać nawet 5-6 lat.

Formowanie pustaków ceramicznych odbywa się przy użyciu mas ceramicznych zawierających dużą ilość wody. Ilość wody w masie ceramicznej wynosi zwykle 18-22% i jest niezbędna do nadania odpowiedniego kształtu pustakom. Po wyformowaniu, pustaki są poddawane procesowi suszenia. W procesie tym, większość wody zarobowej zostanie usunięta, wskutek czego masa ceramiczna ulega skurczowi wynoszącemu (liniowo) 5-9%. Po wysuszeniu masa ceramiczna staje się sztywna, ale jej wytrzymałość na ściskanie i sprężystość jest niewielka.

- stopniowego podnoszenia temperatury do temperatury właściwego wypalania;

- właściwego wypalania w temperaturze przeważnie 950ºC do 1050ºC;

- stopniowego obniżania temperatury do temperatury otoczenia.

Przy stopniowym wzroście temperatury do około 400ºC, następuje odparowanie niewielkiej ilości wody wolnej, pozostałej po procesie suszenia, a następnie w temperaturach od 400ºC do 600ºC wydalana zostaje woda chemicznie związana. Towarzyszy temu nieznaczny skurcz. W temperaturach 850ºC do 1000ºC następuje tworzenie się nowych minerałów wskutek reakcji zachodzących między minerałami wyjściowymi. W temperaturze powyżej 1000ºC następuje częściowe topnienie.

Suszenie i wypalanie pustaków ceramicznych zapewnia im stały kształt i dużą wytrzymałość mechaniczną dzięki silnemu przybliżeniu cząstek czerepu ceramicznego do siebie, co jest wynikiem całkowitego wydalenia wody i utworzenia nowych minerałów. Stan całkowitego wydalenia wody nie jest trwały i czerep ceramiczny dąży do osiągnięcia stanu równowagi z otaczającym go środowiskiem. Następuje zatem absorpcja pewnej ilości wilgoci, która ponownie łączy się chemicznie. Proces ten powoduje zwiększenie objętości czerepu ceramicznego. Zwiększenie objętości czerepu ceramicznego pod wpływem wilgoci i skurcz związany z jej wydalaniem w temperaturach od 400ºC do 600ºC jest procesem odwracalnym i może być powtórzony dowolną ilość razy. W normalnych warunkach eksploatacji obiektów budowlanych jest jednak nieodwracalny.

W badaniach zaobserwowano, że zjawisko pęcznienia czerepu ceramicznego pod wpływem wilgoci jest bardzo zróżnicowane pod względem wielkości pęcznienia i czasu osiągania największych wartości. Zależy to od składu masy ceramicznej i warunków technologicznych, w szczególności czasu oraz temperatury wypalania.

Według danych francuskich, czas narastania pęcznienia w warunkach naturalnych określa się co najmniej na cztery lata, natomiast według danych niemieckich proces powyższy kończy się już po 60-90 dniach przy temperaturze 20ºC i wilgotności względnej powietrza 80%.

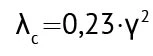

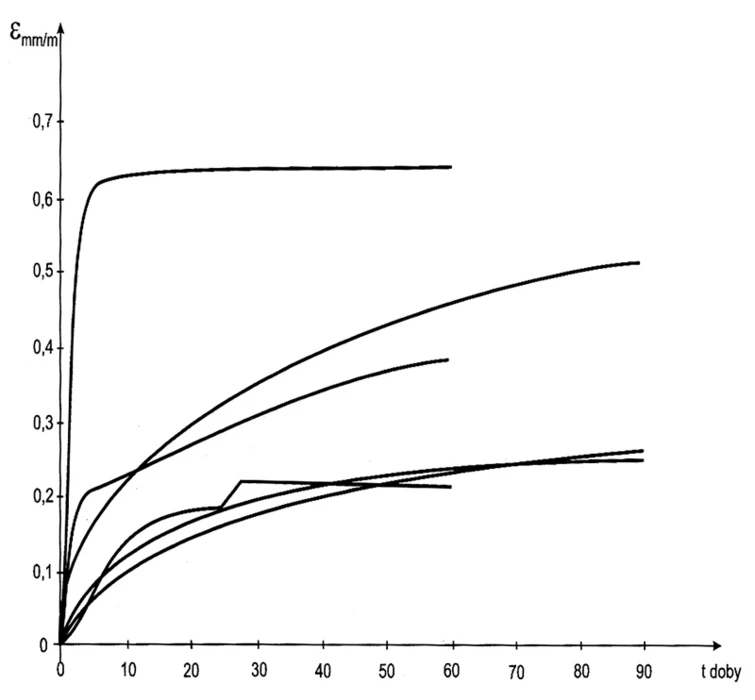

Badania pęcznienia czerepu ceramicznego pod wpływem wilgoci w warunkach naturalnych trwały we Francji ponad cztery lata. Próbki do badań pochodziły z różnych zakładów. Wyniki badań przedstawiono na rys. 5. Na rys. 5a znajdują się krzywe odpowiadające wynikom, które zaliczono do pęcznienia małego, na rys. 5b – do pęcznienia średniego, a na rys. 5c – do pęcznienia dużego.

W przypadku małego pęcznienia większość próbek wykazuje stabilizację już po okresie 1 do 2 lat. Tylko w jednej próbce proces pęcznienia nie wykazuje stabilizacji nawet po 3 latach. Wartości pęcznienia stabilizują się na poziomie 0,2 mm/m i nie przekraczają 0,3 mm/m. W przypadku pęcznienia średniego stabilizacja następuje nie wcześniej niż po 1,5 roku i trwa w niektórych przypadkach do 4 lat. Jedna próbka nawet po 4 latach nie wykazuje tendencji do stabilizacji pęcznienia. Wartości pęcznienia są wyraźnie większe niż w pierwszej grupie próbek. Stabilizują się one na poziomie 0,4-0,5 mm/m. W ostatniej grupie mamy trzy próbki, charakteryzujące się bardzo silnym pęcznieniem, które nie ustabilizowało się nawet po 4 latach. Wartość pęcznienia przy końcu badania wyniosła 0,8-1 mm/m.

Istotnym problemem do rozwiązania było opracowanie laboratoryjnej metody oceny odkształcalności czerepu ceramicznego pod wpływem wilgoci w sposób przyspieszony, która pozwoliłaby na stwierdzenia przydatności wyrobów do wykonywania konstrukcji murowych.

- badania w autoklawie przez naparzanie w parze nasyconej pod ciśnieniem;

- badania we wrzącej wodzie.

Pierwszy sposób badania polegał na wyżarzeniu próbki w temperaturze 600ºC w czasie 4 godzin, a następnie – przetrzymaniu próbki w autoklawie w parze nasyconej przy ciśnieniu 1 MPa przez 5 godzin. Przyrost odkształcenia próbki po tym zabiegu jest miarą pęcznienia. Drugi sposób polega na przetrzymaniu wyżarzonej jak wyżej próbki w gotującej się wodzie przez 30 godzin.

Przy zastosowaniu pierwszego sposobu nie uzyskano dobrej korelacji pęcznienia z pęcznieniem próbek w warunkach naturalnych. W drugim przypadku, badanie jest bardziej pracochłonne, ale wyniki wskazują na dobrą korelację z pęcznieniem czerepu ceramicznego w warunkach naturalnych. Wartości pęcznienia uzyskane w badaniach drugą metodą odpowiadają dość dobrze pęcznieniu naturalnemu po okresie 2 lat.

W literaturze niemieckiej spotykamy odrębne podejście do tego zagadnienia. Autorzy niemieccy uważają, że narastanie pęcznienia czerepu ceramicznego pod wpływem wilgoci przebiega znacznie szybciej i szybciej też się stabilizuje. Za miarodajną metodę badania przyjęto pomiar odkształcenia względnego próbek wyżarzonych w temperaturze 650ºC przez 4 godziny, a następnie – przechowywanie w komorze klimatycznej w temperaturze 20ºC i wilgotności względnej powietrza 80%. Uzyskany w tych badaniach przebieg odkształceń czerepu ceramicznego przedstawiono na rys. 6.

Część próbek była badana w czasie 60 dni, a część w czasie 90 dni. Odkształcenia większości próbek stabilizowały się bardzo szybko. Można przyjąć, że po 60 dniach pęcznienie jest ustabilizowane. Był nawet przypadek stabilizacji odkształceń już po 10 dniach. Wartości odkształceń były zróżnicowane, od 0,2 mm/m do 0,65 mm/m.

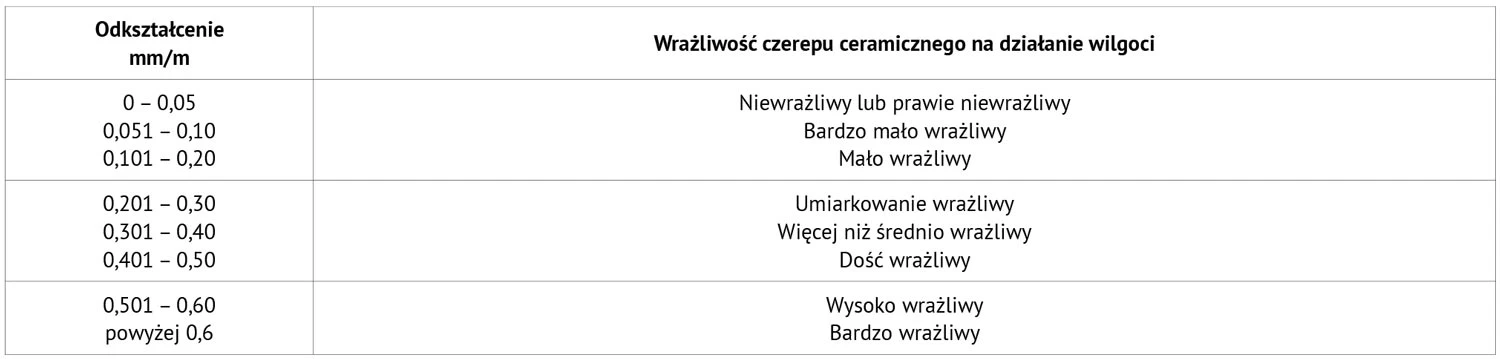

Na podstawie licznych badań wyrobów ceramicznych, pochodzących z różnych zakładów, przyjęto w Niemczech pewne kryteria oceny wrażliwości czerepu ceramicznego na pęcznienie pod wpływem wilgoci. Miarą, oceny jest wielkość pęcznienia czerepu w komorze klimatycznej, w warunkach wcześniej wymienionych. Kryteria te podano w tablicy 2.

Tablica 2.

Przyjmując te kryteria stwierdzono, że 28% mas ceramicznych było niewrażliwych lub prawie niewrażliwych, a 52% mas można było zaliczyć do bardzo mało wrażliwych. W pozostałych przypadkach można się spodziewać, że pęcznienie czerepu ceramicznego może destrukcyjnie wpływać na trwałość konstrukcji.

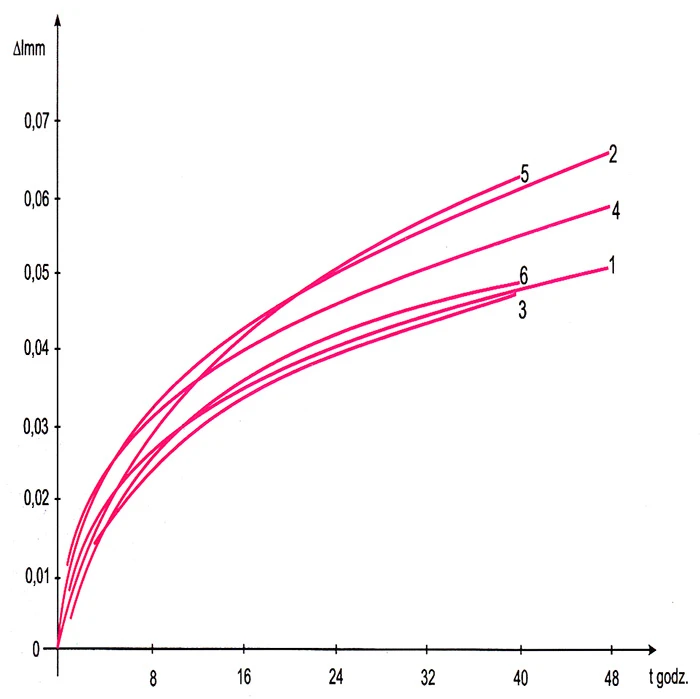

- pustaków CBZ typu A i pustaków K065 z zakładu Hadykówka;

- pustaków SZ-188 i pustaków K065W z zakładu Kupno;

- pustaków K065 i pustaków MAX z zakładu Korwinów.

Badania były wykonywane metodą gotowania w wodzie, przy czym czas gotowania wynosił 40 lub 48 godzin z rejestracją odkształceń stale w tej samej temperaturze co 8 godzin, z uprzednim wyżarzaniem próbek w temperaturze 600ºC w czasie 4 godzin. Przebieg pęcznienia czerepu ceramicznego, uzyskany w badaniach przedstawiono poniżej na rys. 7. Najkorzystniejsze wyniki badań uzyskano dla próbek z pustaków CBZ-A z zakładu Hadykówka, SZ-188 z zakładu Kupno i MAX z zakładu Korwinów. Po przeliczeniu na wartości względne odkształcenia próbek z tych wyrobów wynoszą odpowiednio: 0,29; 0,27 i 0,28 mm/m. Wszystkie wyniki są mniejsze od 0,3 mm/m, czyli według kryteriów francuskich pustaki te mogą być stosowane do wykonywania konstrukcji murowych. Gorsze wyniki uzyskano dla próbek z pustaków: K065 z zakładu Hadykówka, K065 z zakładu Korwinów oraz K065W z zakładu Kupno. W tym przypadku odpowiednie wartości odkształceń względnych wynoszą: 0,37; 0,35 i 0,33 mm/m.

Z przebiegu krzywych na rys. 7 wynika, że proces narastania pęcznienia nie został w pełni ustabilizowany. Przyrosty odkształceń w końcowej fazie badania są nieduże, ale wykazują tendencję do dalszego narastania. Wydaje się, że ograniczenie czasu gotowania próbek do 30 godzin – jak proponuje się w zaleceniach francuskich – jest za małe. Czas ten należałoby wydłużyć do około 60 godzin.

Przebieg narastania pęcznienia czerepu ceramicznego pod wpływem wilgoci podany na rys. 7, odnosi się do wartości średnich z 6 do 12 próbek każdego rodzaju. Zaobserwowano bardzo duże rozbieżności w poszczególnych grupach próbek. Współczynnik zmienności pęcznienia wahał się od 7,3% aż do 31,4%. Czerep ceramiczny w niektórych przypadkach pod względem wielkości pęcznienia jest bardzo niejednorodny. W ewentualnych przyszłych badaniach należałoby pobierać co najmniej po 12 próbek każdego rodzaju.

Opisane wyżej badania miały charakter badań rozpoznawczych i wyrywkowych. Z tego względu nie można wysuwać dalej idących wniosków, np. dotyczących wpływu rodzaju surowców, dodatków, technologii wytwarzania itp.

Pęcznienie ściennych wyrobów ceramicznych największe znaczenie ma w przypadku stosowania wyrobów o dużych wymiarach gabarytowych (ponad 300 mm) równoległych do powierzchni ściany oraz w ścianach wypełniających szkielety żelbetowe lub stalowe, nie zdylatowanych od szkieletu o wymiarach przekraczających: wysokość 3,0 m i długość 6,0 m. Dotychczas w Polsce nie odnotowano uszkodzeń ścian wywołanych pęcznieniem ściennych wyrobów ceramicznych. Może to wynikać z przypisania powstałych uszkodzeń innym przyczynom, gdyż znajomość opisywanych zjawisk wśród ekspertów budowlanych jest niewielka.

Pożądane byłoby podjęcie przez polskie placówki naukowo-badawcze prac badawczych w szerszym zakresie, zmierzających do ustalenia wielkości pęcznienia czerepu ceramicznego wytwarzanego z podstawowych surowców występujących w Polsce. Interesujące byłoby ustalenie wpływu różnych czynników na wielkość pęcznienia, np. skład chemiczny i mineralogiczny masy ceramicznej, temperatura oraz czas wypalania itd. Problemy te nabierają coraz większego znaczenia spowodowanego produkowaniem ściennych pustaków ceramicznych o coraz większych wymiarach gabarytowych.

dr inż. Roman Jarmontowicz

Zakład Aprobat Technicznych Instytutu Techniki Budowlanej

Ceramika Budowlana nr 6/2001