Wstęp

Przy wykonywaniu konstrukcji murowych z elementów ceramicznych stosuje się dwa rodzaje zapraw: zaprawy murarskie i zaprawy tynkarskie. Zaprawy murarskie są stosowane do łączenia elementów murowych w celu uzyskania muru (łącznie ze spoinowaniem muru), czynność tę nazywamy murowaniem, natomiast zaprawy tynkarskie są stosowane do wykańczania powierzchni muru tynkiem, tę czynność nazywamy tynkowaniem.

Zaprawy murarskie wytwarzane w zakładzie (produkowane fabrycznie) powinny odpowiadać wymaganiom określonym w normie [1], a zaprawy murarskie wytwarzane na miejscu budowy – w normie [2]. Zaprawy tynkarskie stosowane do murów powinny odpowiadać wymaganiom określonym w normie [3]. W wymienionych normach są stosowane następujące terminy i definicje, które ułatwią korzystanie z dalszej treści artykułu:

- zaprawa murarska – mieszanka jednego lub więcej spoiwa nieorganicznego, kruszyw, wody, a czasami także dodatków i/lub domieszek; przeznaczona do wykonywania muru i jego spoinowania,

- świeża zaprawa murarska – zaprawa wymieszana i gotowa do stosowania (murowania),

- zaprawa murarska według projektu (projektowana) – zaprawa, której skład i metoda wytwarzania zostały określone w projekcie w celu osiągnięcia określonych właściwości kontrolowanych i deklarowanych przez producenta zaprawy,

- zaprawa murarska według przepisu (przepisana) – zaprawa wykonana według wcześniej określonej receptury, której właściwości wynikają z ustalonych proporcji składników,

- zaprawa murarska ogólnego przeznaczenia (G) – zaprawa murarska, dla której nie określa się szczególnych właściwości,

- zaprawa murarska do cienkich spoin (T) – zaprawa murarska według projektu (projektowana) o maksymalnym wymiarze kruszywa nie większym niż określona liczba, stosowana do spoin o grubości nie mniejszej niż 0,5 mm i nie większej niż 3 mm,

- lekka zaprawa murarska (L) – zaprawa murarska według projektu (projektowana) o ustalonej gęstości w stanie suchym mniejszej niż 1300 kg/m3,

- zaprawa murarska wytwarzana w zakładzie (produkowana fabrycznie) – zaprawa, której składniki zestawiono i wymieszano w zakładzie może być zaprawą w postaci suchej mieszanki, która wymaga jedynie dodania wody lub zaprawą, która jest dostarczana w postaci gotowej do użycia,

- zaprawa murarska wytwarzana na miejscu budowy – zaprawa murarska według przepisu (przepisana) wytwarzana z poszczególnych składników przygotowanych i wymieszanych na miejscu budowy,

- domieszka – materiał dodawany w małych ilościach w celu wytworzenia specjalnych właściwości,

- dodatek – drobno rozdrobniony materiał nieorganiczny (nie będący kruszywem ani spoiwem), który może być dodany do zaprawy w celu polepszenia poszczególnych właściwości.

Takie pojęcia jak mur zabezpieczony mur narażony na działanie warunków surowych, umiarkowanych lub obojętnych zostały omówione w Części 1 Poradnika [4].

Właściwości zapraw murarskich wytwarzanych w zakładzie wg [1]

Właściwości zapraw wytwarzanych w zakładzie można ująć w dwie grupy:

- właściwości zapraw świeżych: czas zachowania właściwości roboczych, zawartość chlorków, zawartość powietrza, proporcje składników,

- właściwości zapraw stwardniałych: wytrzymałość na ściskanie, wytrzymałość spoiny, absorpcja wody, przepuszczalność pary wodnej, gęstość, współczynnik przewodzenia ciepła, trwałość, reakcja na ogień, mieszanie na miejscu budowy, kruszywa, czas korekty.

Czas zachowania właściwości roboczych

Czas zachowania właściwości roboczych powinien być deklarowany przez producenta. Czas ten nie może być krótszy niż wartość deklarowana. Właściwość ta jest bardzo istotna przede wszystkim dla wykonawcy robót budowlanych, ponieważ zaprawa po zarobieniu wodą powinna być zużyta w czasie nie dłuższym niż czas zachowania właściwości roboczych deklarowany przez producenta.

Zawartość chlorków

Zawartość chlorków może wpływać niekorzystnie na konstrukcje murowe w dwojaki sposób. Może powodować naloty lub wykwity na powierzchni muru oraz może powodować utrzymywanie się wilgoci w murze, stwarzając wrażenie, że mur jest stale wilgotny. Z tego względu zawartość chlorków w zaprawach powinna być ograniczona.

Producent jest zobowiązany do deklarowania zawartości chlorków jedynie w przypadkach, gdy jest to istotne ze względu na zastosowanie zaprawy. Zawartość chlorków nie powinna być większa od zawartości deklarowanej. W normie [1], w uwadze, podano, że zaleca się aby zawartość chlorków nie przekraczała 0,1% masy suchych składników. Można przyjąć, że zalecenie podane w normie [1] jest uzasadnione.

Zawartość powietrza

Jeżeli jest to istotne ze względu na zastosowanie, producent powinien deklarować zakres, w którym powinna zawierać się zawartość powietrza.

Ta właściwość zapraw świeżych ma mniejsze znaczenie dla jej stosowania, ma natomiast wpływ na właściwości zapraw stwardniałych, w szczególności na wytrzymałość na ściskanie, odporność na zamrażanie – odmrażanie i współczynnik przewodzenia ciepła.

Proporcje składników

Wymaganie to odnosi się tylko do zapraw według przepisu (przepisanych). W tych przypadkach producent powinien deklarować proporcje wszystkich składników (objętościowo lub masowo). W normie [1] wymaga się, aby równolegle z proporcją wszystkich składników producent deklarował także – na podstawie proporcji składników – wytrzymałość tej zaprawy na ściskanie.

Wytrzymałość na ściskanie

Zgodnie z postanowieniami normy [1] producent powinien deklarować wytrzymałość zapraw tylko w przypadkach zapraw według przepisu (przepisanych). Może on deklarować także klasę wytrzymałości na ściskanie. Klasa wytrzymałości na ściskanie jest oznaczana literą M i następującą po niej liczbą oznaczającą, że wytrzymałość na ściskanie zapraw (w N/mm2) jest nie mniejsza od tej liczby. Dodatkowo producent powinien deklarować, czy zawartość wapna powietrznego obliczanego jako wodorotlenek wapnia Ca(OH)2 wynosi do 50%, czy jest większa niż 50% całkowitej masy spoiwa.

Niezależnie od postanowień normy [1] producent powinien deklarować wytrzymałość na ściskanie także w przypadku zapraw według projektu (projektowanych). Zaprawy te znajdują coraz szersze zastosowanie w budownictwie do wykonywania murów konstrukcyjnych, w których zapewnienie właściwej wytrzymałości zaprawy na ściskanie wpływa na bezpieczeństwo obiektu lub na zachowanie odpowiedniego jego poziomu.

Wytrzymałość spoiny

Wytrzymałość spoiny jest w rzeczywistości charakterystyczną początkową wytrzymałością muru na ścinanie w przekroju przechodzącym przez spoiny nieprzewiązane. W normie [1] wytrzymałość spoiny powinien deklarować producent zaprawy według projektu (projektowanej). Deklaracja może być wydana na podstawie wartości tabelarycznych luba na podstawie badań. Sposób określenia tej wytrzymałości powinien być podany przez producenta zaprawy.

W przypadku deklarowania wytrzymałości spoiny na podstawie wartości tabelarycznych należy posłużyć się Załącznikiem C normy [1]. Jest to załącznik normatywny, ale odnosi się do zapraw według przepisu (przepisanych), a nie do zapraw według projektu (projektowanych), jak podano w p. 5.4.2 ww. normy. W tym Załączniku wytrzymałość spoiny uzależniono od rodzaju zapraw: jedną wartość (0,15 N/mm2) podano dla zapraw ogólnego stosowania i zapraw lekkich, a drugą (0,3 N/mm2) – dla zapraw do cienkich spoin. W obydwu przypadkach wartości wytrzymałości spoiny nie zależą od rodzaju elementów murowych łączonych zaprawą.

W przypadku deklarowania wytrzymałości spoiny na podstawie badań producent określa także, jakie elementy murowe były łączone badaną zaprawą.

Omówione wyżej sposoby określania wytrzymałości spoiny są niejednolite i nasuwają pewne wątpliwości. Wątpliwości te wzrastają po przeczytaniu uwagi 1 w p. 5.4.2 normy [1], w której stwierdza się, że wytrzymałość spoiny zależy od zaprawy, elementu murowego, jego wilgotności i jakości wykonania.

Dodatkowe wątpliwości budzi fakt deklarowania wytrzymałości spoiny przez producenta ceramicznych elementów murowych i przez producenta zaprawy. Biorąc pod uwagę, że wytrzymałość spoiny w rzeczywistości jest charakterystyczną początkową wytrzymałością muru na ścianie w przekroju przechodzącym przez spoiny nieprzewiązane, to wytrzymałości te (odnoszące się do konstrukcji murowych) dla różnych elementów murowych i różnych zapraw są podane w normie [5], dotyczącej projektowania i obliczeń statycznych konstrukcji murowych.

Projektant konstrukcji murowych otrzymuje trzy przeważnie różne informacje dotyczące wytrzymałości muru na ściskanie. Jedna pochodzi od producenta elementów murowych, druga od producenta zaprawy, a trzecia z normy [5]. Którą wartość powinien uwzględnić w pracach projektowych? Z pewnością będą to wartości podane w normie [5]. Normy projektowania, zwane także Eurokodami, są przeważnie powoływane przez przepisy administracyjno-prawne i dlatego zachodzi obowiązek ich stosowania. Prawdopodobnie brak koordynacji przy opracowywaniu norm europejskich doprowadził do opisanych wyżej błędów. W normach dotyczących elementów murowych i zapraw wymaganie deklarowania wytrzymałości spoiny przez producentów praktycznie nie ma żadnego znaczenia.

Absorpcja wody

Producent zaprawy powinien deklarować absorpcję wody przez zaprawę w przypadku stosowania jej w ścianach zewnętrznych poddanych bezpośredniemu oddziaływaniu warunków atmosferycznych. Wartość absorpcji wody w tych przypadkach nie powinna być większa od wartości deklarowanej.

Takie wymaganie nie daje gwarancji, że zastosowana zaprawa będzie przydatna w wymienionym wyżej miejscu zastosowania. Konieczne jest podanie maksymalnej wartości absorpcji wody, która po zastosowaniu w murze zapewni właściwą jego jakość i nie spowoduje zjawisk destrukcyjnych. Brak informacji na ten temat uniemożliwia dokonanie oceny zaprawy w zakresie absorpcji wody.

W normie [6], wycofanej ze zbioru Polskich Norm, dla zapraw cementowych maksymalna wartość absorpcji wody określona w % masy wynosiła:

- dla niższych marek (nie wyższych niż M10) 12%,

- dla wyższych marek (wyższych niż M10) 10%

W przypadku zapraw cementowo-wapiennych wartości były następujące:

- dla bardzo niskich marek (nie wyższych niż M2,5) 15%,

- dla średnich marek (M5) 14%,

- dla wysokich marek (wyższych niż M5) 12%.

W przypadku zapraw wapiennych, niezależnie od marki, wartość absorpcji wody wynosiła 15%.

Podobnie wartości przyjęto w normie PN-B-10104, chociaż metoda badania tej właściwości jest nieco inna.

W praktyce jako wartości graniczne absorpcji wody przez zaprawy proponuje się przyjęcie wartości wyżej wymienionych.

Przepuszczalność pary wodnej

Producent zaprawy powinien deklarować wartość współczynnika dyfuzji pary wodnej tylko w przypadku zapraw przeznaczonych do stosowania w elementach zewnętrznych budynku. Wartości współczynnika dyfuzji pracy wodnej producent deklaruje jako wartości tabelaryczne, zgodnie z normą [7].

Gęstość

Gęstość objętościową zaprawy w stanie suchym producent powinien deklarować w przypadkach, gdy ma to znaczenie ze względu na zastosowanie, z uwagi na które zaprawa jest wprowadzana do obrotu. Producent powinien deklarować zakres, w którym powinna zawierać się gęstość zaprawy.

W normie [1] podano, że gęstość zaprawy lekkiej nie może być większa niż 1300 kg/m3.

Ustalenia normy [1] nie są zbyt precyzyjne. W przypadku zapraw lekkich producent powinien zawsze deklarować wartość gęstości, ponieważ ma to wpływ na przyjmowanie do obliczeń statycznych wytrzymałości konstrukcji murowych. Gęstość zaprawy powinna być deklarowana także w przypadku stosowania jej do wykonywania murów podlegających wymaganiom cieplnym.

Współczynnik przewodzenia ciepła

Wartości obliczeniowe współczynnika przewodzenia ciepła producent powinien deklarować w przypadku zapraw przeznaczonych do stosowania w elementach budynku poddanych wymaganiom cieplnym. Deklarując wartości współczynnika przewodzenia ciepła, producent może podać wartości tabelaryczne według normy [7] albo na podstawie badań. Producent zaprawy powinien podawać zawsze obliczeniowe wartości współczynnika przewodzenia ciepła, aby nie przyczyniać się do błędnego oszacowania izolacyjności cieplnej muru.

Trwałość

W normie [1] sprawa trwałości zaprawy jest sprowadzona tylko do odporności na zamrażanie-odmrażanie. Nie podano jednak żadnych szczegółowych wytycznych w tym zakresie, odsyłając producentów do uznanych przepisów w miejscu zastosowania zaprawy.

W przypadku zaprawy stosowanej do wykonania muru narażonego na zamrażanie i odmrażanie połączone z oddziaływaniem wody lub wilgoci zaprawa powinna odznaczać się odpowiednią odpornością na zamrażanie-odmrażanie.

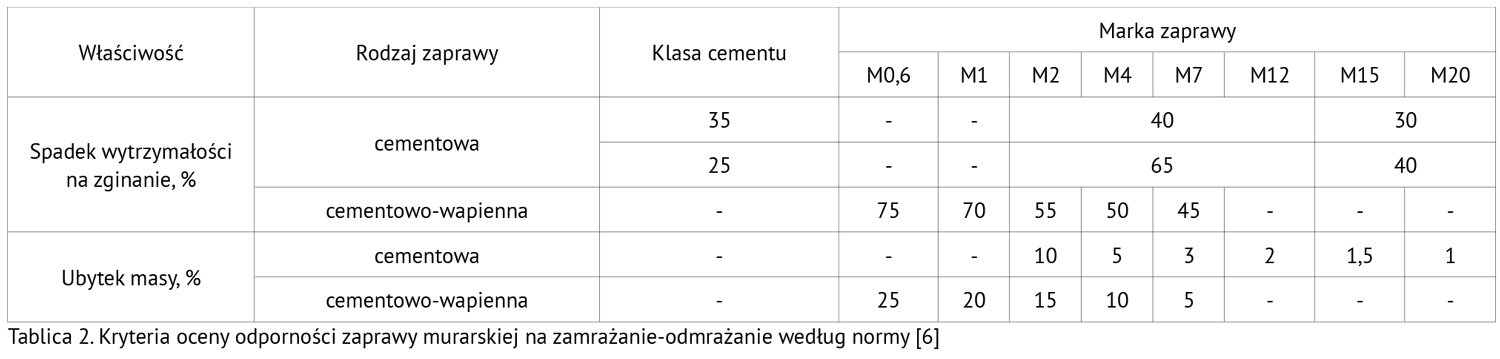

W normie [6] obejmującej nie tylko zaprawy murarskie, występowały dwa kryteria oceny odporności zaprawy na zamrażanie-odmrażanie:

- maksymalna dopuszczalna wartość – spadku wytrzymałości zaprawy na zginanie,

- maksymalna dopuszczalna wartość ubytku masy zaprawy.

Spadek wytrzymałości zaprawy na zginanie i ubytek masy zaprawy w stanie nasyconym wodą były określane po 25 cyklach zamrażania w temperaturze – 20°C i odmrażania w wodzie o temperaturze 20°C. Kryteria oceny odporności na zamrażanie-odmrażanie podano w tablicy 2.

W normie [2] dotyczącej zapraw przygotowywanych na miejscu budowy, wymaga się, aby zaprawy stosowane do do wykonywania zewnętrznych elementów budynku były odporne na działanie mrozu, czyli po przeprowadzeniu badania na zamrażanie-odmrażanie spadek wytrzymałości na ściskanie nie może być większy niż:

- w przypadku zapraw cementowych – 10%,

- w przypadku zapraw cementowo-wapiennych – 20%.

W przypadku zapraw przewidywanych do stosowania do wykonywania murów zewnętrznych należy żądać od producenta co najmniej spełnienia warunków podanych w normie [2]. W zaprawach murarskich głównym parametrem wytrzymałościowym powinna być wytrzymałość zaprawy na ściskanie, a nie na zginanie.

Reakcja na ogień

Zgodnie z postanowieniami normy [1], jeżeli w zaprawie znajduje się mniej niż 1% (liczony masowo lub objętościowo) równomiernie rozmieszczonych materiałów ograniczonych, to producent może deklarować klasę reakcji na ogień A1 bez konieczności wykonywania badań. Przy większej zawartości równomiernie rozmieszczonych materiałów organicznych zaprawy powinny być klasyfikowane zgodnie z normą [10] i deklarowane w odpowiedniej klasie reakcji na ogień.

Mieszanie zaprawy na miejscu budowy

Jeżeli zaprawy wymagają specjalnych procedur, dotyczących wyposażenia lub sposobu i czasu mieszania, to producent powinien te zagadnienia opisać w swojej deklaracji.

Kruszywa (dotyczy zapraw do cienkich spoin)

Producent zaprawy przeznaczonej do wykonywania murów z cienkimi spoinami powinien zadeklarować maksymalny wymiar ziaren kruszywa zastosowanego w zaprawie. W normie [1] podano, że maksymalny wymiar ziaren kruszywa stosowanego do produkcji zapraw do cienkich spoin nie może być większy niż 0,2 mm.

Czas korekty (dotyczy zapraw do cienkich spoin)

W przypadku zapraw do cienkich spoin producent powinien deklarować czas korekty. Ta właściwość zapraw do cienkich spoin jest bardzo ważna przede wszystkim dla wykonawców robót budowlanych. Czas korekty jest czasem liczonym od ułożenia elementu murowego do chwili, kiedy możemy jeszcze zmieniać położenie tego elementu, zachowując wymagane właściwości wykonywanego muru.

Właściwości zapraw murarskich wytwarzanych na miejscu budowy wg [2]

Podobnie ja w przypadku zapraw wytwarzanych w zakładzie, właściwości zapraw wytwarzanych na miejscu budowy można ująć w dwie grupy:

- właściwości zapraw świeżych: czas zachowania właściwości roboczych, zawartość chlorków, zawartość powietrza, konsystencja,

- właściwości zapraw stwardniałych: wytrzymałość na ściskanie, wytrzymałość na zginanie, wytrzymałość spoiny, absorpcja wody, gęstość, współczynnik przepuszczalności pary wodnej, współczynnik przewodzenia ciepła, trwałość, reakcja na ogień.

Czas zachowania właściwości roboczych

W normie [2] czas zachowania właściwości roboczych został uzależniony od rodzaju zaprawy i wynosi:

- w przypadku zapraw cementowych – 2h,

- w przypadku zapraw cementowo-wapiennych – 5h,

- w przypadku zapraw wapiennych – 8h.

Wytwórcą tych zapraw jest zwykle wykonawca robót budowlanych, dla którego te dane są wskazówką, w jakim czasie dana zaprawa powinna być zużyta.

Zawartość chlorków

Zawartość chlorków w zaprawach przygotowywanych na miejscu budowy nie powinna być większa niż 0,1% w stosunku do sumy mas składników zaprawy z wyjątkiem wody. W zaprawach przygotowywanych na miejscu budowy jest to wymaganie, a nie zalecenie, jak to ma miejsce w zaprawach produkowanych fabrycznie według normy [1].

Zawartość powietrza

Zawartość powietrza w zaprawach przygotowywanych na miejscu budowy nie powinna być większa niż:

- 10% dla zapraw klasy od M0,25 do M5,

- 13% dla zapraw klasy od M10 do Md. Wartości te dotyczą zapraw bez dodatków napowietrzających.

W normie [2] zawartość powietrza jest górną granicą, której nie można przekroczyć, natomiast w normie dotyczącej zapraw produkowanych fabrycznie zawartość powietrza jest deklarowana przez producenta tylko w przypadkach, gdy jest to istotne ze względu na zastosowanie. Ponadto producent zaprawy deklaruje zakres zawartości powietrza, a nie jego wartość graniczną.

Konsystencja

Konsystencja zaprawy murarskiej jest właściwością bardzo istotną ze względu na sposób murowania, jak i na uzyskanie muru o określonych parametrach. Zaprawa murarska powinna być plastyczna, ale niezbyt rzadka, aby łatwo było ją rozkładać na powierzchni muru i na powierzchni elementów murowych. Zbyt rzadka zaprawa murarska w czasie wykonywania muru z ceramicznych elementów murowych drążonych będzie zbyt głęboko wnikać w otwory elementów murowych, pogarszając tym samym właściwości cieplne muru. Zaprawa murarska zbyt gęsta utrudnia prace murarskie, wydłużając czas ich wykonywania i nie zapewnia dokładnego układania elementów murowych. Według dotychczasowego sposobu określania konsystencji zapraw (norma [8]) konsystencja zapraw murarskich powinna wynosić 6 – 7 cm.

W normie [1] nie ma wymagania dotyczącego konsystencji zapraw murarskich, chociaż jest to właściwość bardzo ważna. Zaprawy murarskie według tej normy są zaprawami produkowanymi fabrycznie. Prawdopodobnie z tego względu nie wymaga się deklarowania przez producenta konsystencji zaprawy. Właściwą producent powinien zapewniać przez podanie ilości wody zarobowej dodawanej do suchej mieszanki zaprawy w celu uzyskania właściwej konsystencji. Problemy mogą pojawić się jeżeli producent zaprawy murarskiej wytwarza zaprawę gotową do użycia.

W normie [2] podano, że do czasu ustalenia wartości konsystencji świeżej zaprawy według normy [9] stosuje się metodę oznaczania konsystencji według normy [8]. Wymaganą konsystencję zaprawy murarskiej w tej normie uzależniono od rodzaju elementów murowych z którymi zaprawa będzie stosowana, a w przypadku ceramicznych elementów murowych także od absorpcji wody tych elementów:

- przy absorpcji wody do 6% konsystencja zaprawy powinna wynosić – 5-7 cm,

- przy absorpcji wody 6% do 22% konsystencja zaprawy powinna wynosić 6-8 cm,

- przy absorpcji wody powyżej 22% konsystencja zaprawy powinna wynosić 8-10 cm.

Wytrzymałość na ściskanie

Wytrzymałość na ściskanie zapraw przygotowywanych na miejscu budowy jest zależna od rodzaju zaprawy (cementowa, cementowo-wapienna lub wapienna) i proporcji składników mierzonych objętościowo. Każdej zaprawie, w zależności od jej wytrzymałości na ściskanie, jest przypisana odpowiednia klasa.

Wytrzymałość na zginanie

Wytrzymałość na zginanie zapraw przygotowywanych na miejscu budowy jest zależna od rodzaju zaprawy i proporcji składników mierzonych objętościowo. Każdej wytrzymałości na zginanie jest przypisana odpowiednia klasa wytrzymałości na ściskanie.

Właściwość ta w przypadku zapraw stosowanych do murowania nie odgrywa większej roli. Może być wykorzystywana w analizie pracy konstrukcji murowej pracującej na zginanie.

Wytrzymałość spoiny

Wytrzymałość spoiny ustala się w taki sam sposób jak w przypadku zapraw produkowanych fabrycznie (patrz p.2.6.).

W przypadku zapraw wytwarzanych na miejscu budowy klas M0,25 i M0,5 wytrzymałość spoiny ustala się tylko na podstawie badań.

Absorpcja wody

Zgodnie z postanowieniami normy [2] absorpcję wody ustala się zgodnie z normą [8], w której określa się ją jako nasiąkliwość. Na zaprawy wytwarzane na miejscu budowy określono maksymalne wartości absorpcji wody dla poszczególnych rodzajów zapraw:

- zaprawa cementowa – 10%,

- zaprawa cementowo-wapienna klasy M2,5 i M5 – 14%, a klasy M10 i M15 – 12%,

- zaprawa wapienna 15%.

Gęstość

W zależności od rodzaju zaprawy wytwarzanej na miejscu budowy gęstość zaprawy w stanie suchym nie powinna wynosić więcej niż:

- zaprawa cementowa – 2000 kg/m3,

- zaprawa cementowo – wapienna – 1850 kg/m3,

- zaprawa wapienna – 1700 kg m3.

Takie ujęcie wymagań w zakresie gęstości zapraw wytwarzanych na miejscu budowy będzie przyczyną zawyżania wartości współczynnika przewodzenia ciepła, ponieważ w większości przypadków pod uwagę będą brane maksymalne wartości gęstości, co spowoduje przyjmowanie także maksymalnych wartości współczynnika przewodzenia ciepła. Bardziej szczegółowo ten temat zostanie omówiony przy współczynniku przewodzenia ciepła w p. 3.11.

Współczynnik przepuszczalności pary wodnej

W normie [2] podano wartości współczynnika przepuszczalności (dyfuzji) pary wodnej w oparciu o normę [7], dla poszczególnych wartości gęstości zaprawy (od 1500 kg/m3 do 2000 kg/m3). Praktycznie będzie stosowana tylko jedna wartość 15/35. Pierwsza wartość współczynnika odnosi się do przypadku dyfuzji pary wodnej do wnętrza materiału, a druga do przypadku dyfuzji pary wodnej z materiału na zewnątrz.

Współczynnik przewodzenia ciepła

Wartości współczynnika przewodzenia ciepła zapraw przygotowywanych na miejscu budowy podano w normie [2] w oparciu o normę [7] dla poszczególnych wartości gęstości zaprawy. Wartości tego współczynnika odnoszą się do zaprawy w stanie suchy przy średniej temperaturze 10°C. W normie podano dla każdej gęstości dwie wartości współczynnika przewodzenia ciepła – jedna wartość jest wartością średnią, a druga – charakterystyczną przy poziomie ufności 90%. Zakres gęstości, dla których są podane wartości współczynnika przewodzenia ciepła wynosi od 1500 kg/m3 do 2000 kg m3.

Wykonawca robót budowlanych wytwarzający zaprawę murarską na budowie najczęściej będzie deklarować maksymalne wartości gęstości zaprawy, a w konsekwencji maksymalne wartości współczynnika przewodzenia ciepła. Projektant obiektu budowlanego będzie brać pod uwagę także wartości maksymalne, ponieważ nie ma gwarancji jaka będzie rzeczywista gęstość zaprawy. Jeżeli weźmiemy pod uwagę wpływ współczynnika przewodzenia ciepła zaprawy na izolacyjność cieplną muru, to zmniejsza się on wraz ze zwiększaniem się objętości brutto elementów murowych. W przypadku elementów drobnowymiarowych, np. cegły ceramicznej pełnej wpływ ten można oszacować na kilkanaście procent, a w przypadku dużych pustaków łączonych na wpust-wypust – na kilka procent.

Przyjmowanie w pracach projektowych wartości współczynnika przewodzenia ciepła innych niż maksymalne dla danego rodzaju zaprawy można dopuścić tylko w przypadkach, gdy mamy gwarancję, że na budowie przyjęte założenia będą spełnione.

Trwałość

W normie [2] trwałość zapraw przygotowywanych na miejscu budowy jest sprowadzona do odporności na zamrażanie-odmrażanie. Wymaganie to odnosi się tylko do zapraw przeznaczonych do stosowania w zewnętrznych elementach budynku. Kryterium odporności na zamrażanie-odmrażanie jest spadek wytrzymałości na ściskanie, który nie może być większy niż:

- dla zapraw cementowych – 10%

- dla zapraw cementowo-wapiennych – 20%.

Zaprawy wapienne traktuje się jako nieodporne na zamrażanie-odmrażanie.

Zagadnienia stosowania zapraw przygotowywanych na miejscu budowy w różnych środowiskach (np. jak to ma miejsce w przypadku ceramicznych elementów murowych) w tej normie nie są rozpatrywane.

Reakcja na ogień

Klasyfikację reakcji na ogień przeprowadza się na podstawie normy [10] w dwojaki sposób, w zależności od zawartości równomiernie rozmieszczonych materiałów organicznych. Przy zawartości (masowo lub objętościowo – przyjmuje się tę wartość, która ma większe znaczenie) nie większej niż 1% zaprawę zalicza się do klasy A1 reakcji na ogień, a przy zawartości większej niż 1% klasę reakcji na ogień ustala się na podstawie badań

Właściwości zapraw tynkarskich do murów wg [3]

Są to zaprawy produkowane fabrycznie na spoiwie lub spoiwach nieorganicznych z wyjątkiem spoiwa gipsowego. Dopuszcza się stosowanie gipsu do wykonywania zapraw według tej normy jako spoiwa dodatkowego w połączeniu z wapnem powietrznym jako spoiwem głównym. Norma nie obejmuje także zapraw specjalnych, np. o określonej odporności ogniowej, izolujących akustycznie, zapraw stosowanych do napraw konstrukcji, do malowania lub wykonywania powłok oraz do wykonywania tynków na spoiwach organicznych, tynków cienkowarstwowych i tynków prefabrykowanych.

Ze względu na właściwości i/lub sposób stosowania zaprawy tynkarskie do murów zostały podzielone na następujące rodzaje:

GP – ogólnego przeznaczenia,

LW – lekkie,

CR – barwione,

OC – do wykonywania tynków jednowarstwowych (zewnętrznych),

R – renowacyjne,

T – izolujące cieplnie.

W tekście normy stosuje się jeszcze dodatkowy skrót FP oznaczający model pęknięcia, czyli model zniszczenia połączenia zaprawy z podłożem, jakim, jest mur (element murowy).

Czas zachowania właściwości roboczych

Producent zaprawy powinien deklarować czas zachowania właściwości roboczych zaprawy. W normie nie określono jego minimum. Podano jedynie, że nie może być krótszy od deklarowanego. Daje to całkowitą swobodę producentowi, a jednocześnie nakłada na wykonawcę obowiązek sprawdzania przed rozpoczęciem robót tynkarskich, czy deklarowany czas zachowania właściwości roboczych zaprawy zagwarantuje jej przydatność w określonych warunkach.

Zawartość powietrza

Zawartość powietrza w zaprawie tynkarskiej do murów, producent deklaruje tylko wtedy, gdy jest to istotne ze względu na zastosowanie zaprawy wprowadzanej do obrotu. W takich przypadkach producent deklaruje zakres zawartości powietrza, w którym powinna się zawierać.

Zawartość powietrza w zaprawie ma wpływ na jej wytrzymałość na ściskanie i zginanie oraz na wartość współczynnika przewodzenia ciepła. Lepiej jednak posługiwać się innym parametrem mającym podobne znaczenie – gęstością objętościową zaprawy stwardniałej, nazywanej w powołanej normie gęstością brutto.

Mieszanie zaprawy na miejscu budowy

W przypadku konieczności zastosowania szczególnych procedur dotyczących wyposażenia lub czasów mieszania zaprawy na miejscu budowy producent powinien podać w dokumentach dostawy wszelkie dane na ten temat.

Gęstość brutto w stanie suchym

Gęstość zaprawy brutto (gęstość objętościowa) w stanie suchym powinna być deklarowana w postaci zakresu gęstości, w którym powinna się zawierać rzeczywista gęstość brutto danej zaprawy. W przypadku zaprawy rodzaju LW gęstość zaprawy brutto nie może być większa niż 1300 kg/m3. Dla pozostałych rodzajów zapraw tynkarskich do murów wymagań liczbowych w zakresie gęstości brutto nie ma.

Gęstość zaprawy brutto w stanie suchym ma istotne znaczenie dla oceny wartości współczynnika przewodzenia ciepła zaprawy. W przypadku deklarowania przez producenta zakresu gęstości zaprawy brutto, przy wyznaczaniu na tej podstawie wartości współczynnika przewodzenia ciepła, pod uwagę należy brać średnią wartość przedziału deklarowanego przez producenta.

Wytrzymałość na ściskanie

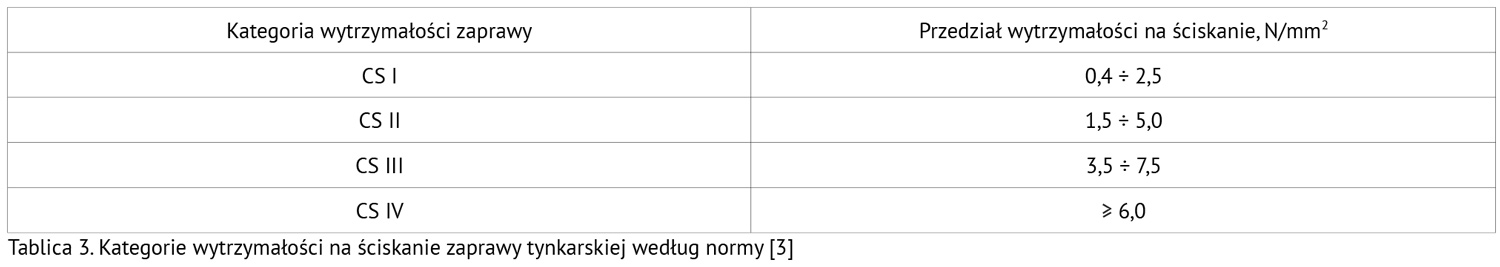

Producent zapraw tynkarskich stosowanych do murów powinien deklarować kategorię wytrzymałości na ściskanie w zależności od przedziału, w którym powinna się ona zawierać. Wymagane kategorie wytrzymałości zaprawy na ściskanie są przypisane poszczególnym rodzajom zapraw. Przedziały wytrzymałości odpowiadające poszczególnym kategoriom podano w tablicy 3.

Prezentowane w niej kryteria zaliczania zaprawy tynkarskiej do kategorii wytrzymałości CS I, CS II i CS III nie są jednoznaczne. Mogą zdarzyć się przypadki, kiedy zaprawę można zaliczyć do kategorii CS I i tę samą zaprawę można zaliczyć do kategorii CS II. Podobnie, może zdarzyć się zaprawa zaliczana do kategorii CS II i do kategorii CS III. Jak postąpić w takich przypadkach?

Postanowienia normy [3] tego nie rozstrzygają. W takich przypadkach producenci powinni deklarować kategorię niższą.

Poszczególnym rodzajom zapraw do tynkowania murów zostały przypisane następujące kategorie wytrzymałości zaprawy na ściskanie:

GP – kategorie CS I do CS IV,

LW – kategorie CS I do CS III,

CR – kategorie CS I do CS IV,

OC- kategorie CS I do CS IV,

R- kategoria CS II,

T- kategorie CS I do CS II.

W przypadku zapraw renowacyjnych (R) wydaje się, że ograniczenie kategorii wytrzymałości zaprawy tylko do CS II jest niewłaściwe, ponieważ te zaprawy mogą występować we wszystkich kategoriach wytrzymałości na ściskanie.

Przyczepność

Dla zapraw wszystkich rodzajów z wyjątkiem zaprawy rodzaju OC (przeznaczonej do wykonywania tynków jednowarstwowych) producent powinien deklarować minimalną wartość przyczepności w N/mm2 oraz symbol modelu pęknięcia FP (A, B lub C), czyli położenie przekroju zniszczenia w zaprawie, w elemencie murowym, na styku tych materiałów lub częściowo w zaprawie, częściowo w elemencie murowym i częściowo na styku tych materiałów.

W wymaganiach normowych nie rozróżnia się rodzaju podłoża (muru) lub rodzaju elementów murowych, na których są wykonywane tynki. Producent powinien definiować rodzaj podłoża przy deklarowaniu określonej wartości przyczepności. Z doświadczenia wiadomo, że wartości te są różne przy różnych podłożach.

Przyczepność po wymaganych cyklach zamrażania i odmrażania (dotyczy tylko zapraw rodzaju OC – jednowarstwowych)

Przyczepność po wymaganych cyklach zamrażania i odmrażania producent powinien deklarować jedynie w przypadku zapraw rodzaju OC przeznaczonych do wykonywania tynków jednowarstwowych. Jednocześnie powinien podać symbol modelu pęknięcia, jak w przypadku deklaracji przyczepności pozostałych zapraw.

Wymieniona właściwość jest miarą odporności tynku na zamrażanie-odmrażanie i trwałości jego zespolenia z podłożem. Z tego względu nie należy ograniczać wymagań w tym zakresie tylko do zapraw przeznaczonych do wykonywania tynków jednowarstwowych.

Wymaganie to powinno dotyczyć wszystkich zapraw stosowanych do wykonywania tynków narażonych na działanie niskich temperatur w połączeniu z oddziaływaniem wody lub wilgoci. Takich gwarancji należy wymagać od producentów zapraw, które mają być stosowane w ww. warunkach.

Absorpcja wody spowodowana podciąganiem kapilarnym

W normie [3] wymaganie to ograniczono tylko do zapraw stosowanych w zewnętrznych elementach budynku. Wyodrębniono trzy kategorie zapraw ze względu na wielkość absorpcji wody spowodowanej podciąganiem kapilarnym:

- W0 – wielkość absorpcji wody jest nieokreślona,

- W1 – wielkość absorpcji wody c ? 0,40 kg/m2•min0,5,

- W2 wielkość absorpcji wody c ? 0,20 kg/m2•min0,5.

Zaprawy rodzaju GP, LW i CR mogą odznaczać się wszystkimi trzema kategoriami absorpcji wody spowodowanej podciąganiem kapilarnym.

W przypadku zapraw rodzaju OC, przeznaczonych do wykonywania tynków jednowarstwowych, producent może deklarować tylko dwie kategorie: W1 i W2.

Dla zapraw renowacyjnych – R – nie podano żadnej kategorii, tylko następujące wymaganie: c ? 0,3 kg/m2 po 24 godzinach.

W przypadku zapraw izolujących cieplnie – T – producent może deklarować tylko jedną kategorię absorpcji wody spowodowanej podciąganiem kapilarnym W1.

Dla kategorii absorpcji wody spowodowanej podciąganiem kapilarnym W0 wartość tej absorpcji jest nieokreślona, należy zatem rozumieć, że może być dowolna. Należy zwrócić uwagę na jednostkę absorpcji wody spowodowanej podciąganiem kapilarnym w kategoriach W1 i W2. Jednostka jest zapisana na następująco kg/m2•min0,5, co można odczytywać dwojako, albo jako (kg/m2)min0,5, albo jako kg/(m2•min0,5). W każdym z tych przypadków są to całkowicie różne jednostki.

Penetracja wody po badaniu absorpcji wody spowodowanej podciąganiem kapilarnym (dotyczy tylko zapraw rodzaju R – renowacyjnych)

Wymaganie to odnosi się tylko do zapraw renowacyjnych. W normie [3] wymaga się, aby penetracja wody po badaniu absorpcji wody spowodowanej podciąganiem kapilarnym była nie większa niż 5 mm. W powołanej normie nie podano dlaczego to wymaganie odnosi się tylko do zapraw renowacyjnych. Wydaje się, że w wielu innych przypadkach, przy stosowaniu zapraw innych rodzajów odpowiednie wymagania w tym zakresie byłyby pożądane.

Przepuszczalność wody badana na odpowiednim podłożu po wymaganych cyklach zamrażania i odmrażania (dotyczy tylko zapraw rodzaju OC – jednowarstwowych)

W przypadku zapraw stosowanych do wykonywania tynków jednowarstwowych producent powinien deklarować przepuszczalność wody badanej na odpowiednim podłożu po wymaganych cyklach zamrażania – odmrażania. Wartość przepuszczalności wody nie może być większa niż 1 ml/cm2 po 48 godzinach. W normie [3] jest podane tylko jedno wymaganie niezależnie na jakim podłożu jest wykonywany tynk jednowarstwowy. Jeżeli wartość przepuszczalności nie zależy od rodzaju podłoża, to badania powinny być wykonywane na jednym podłożu wzorcowym, wtedy rzeczywiście przepuszczalność będzie odnosić się wyłącznie do zaprawy.

W przypadku stosowania zapraw innych rodzajów do wykonywania tynków zewnętrznych także pożądana byłaby informacja dotycząca przepuszczalności wody.

Współczynnik przepuszczalności pary wodnej

Wymaganie to odnosi się tylko do zapraw przeznaczonych do stosowania w zewnętrznych elementach budynku. W przypadku zapraw rodzaju: GP, LW, CR i OC wartość współczynnika przepuszczalności pary wodnej nie powinna być większa od deklarowanej przez producenta. W przypadku zapraw rodzaju R i T wartość tego współczynnika nie może być większa niż 15.

Według normy [3] wartości współczynnika przepuszczalności pary wodnej producent deklaruje wyłącznie na podstawie badań. Wydaje się, że można byłoby dopuścić deklarowanie tej właściwości na podstawie wartości tabelarycznych.

Współczynnik przewodzenia ciepła

Wartości współczynnika przewodzenia ciepła ? producent powinien deklarować w przypadku zapraw przeznaczonych do stosowania w elementach budynku podlegających wymaganiom cieplnym. Dla zapraw wszystkich rodzajów z wyjątkiem zapraw rodzaju T (izolujących cieplnie) producent deklaruje wartości tabelaryczne współczynnika przewodzenia są ciepła zgodnie z normą [7]. W przypadku zapraw rodzaju T (izolujących cieplnie) producent deklaruje kategorię współczynnika przewodzenia ciepła T1 lub T2. Dla kategorii T1 wartość współczynnika ??0,1W(mK), a dla kategorii T2 - ??0,2W/(mK).

Należy tu zwrócić uwagę, żeby producent deklarował wartości obliczeniowe współczynnika przewodzenia ciepła, a nie dla zaprawy suchej nie występującej w warunkach eksploatacji obiektów budowlanych.

Reakcja na ogień

Deklarowanie przez producenta klasy reakcji na ogień odbywa się tak samo jak w przypadku zapraw murarskich (patrz p. 2.12).

Trwałość

Zagadnienie trwałości zapraw tynkarskich do murów w normie [3] zostało sprowadzone do odporności zaprawy na zamrażanie i odmrażanie. Zaprawy rodzaju OC są traktowane inaczej niż pozostałe rodzaje zapraw tynkarskich.

W przypadku zapraw przeznaczonych do wykonywania tynków jednowarstwowych (rodzaju OC) odporność na zamrażanie-odmrażanie jest oceniana na podstawie przyczepności i przepuszczalności wody po wykonaniu wymaganych cykli zamrażania-odmrażania. Producent może deklarować dowolną wartość przyczepności oraz powinien określić symbol modelu pęknięcia. W normie [3] nie podano wymaganych wartości przyczepności ani przepuszczalności wody. Nie określono także liczby cykli zamrażania-odmrażania.

W przypadku pozostałych zapraw odporność na zamrażanie-odmrażanie powinna być oceniana i deklarowana na podstawie przepisów obowiązujących w miejscu zastosowania. W tych przypadkach należałoby przyjąć zasady podane w normie dla zapraw murarskich przygotowywanych na miejscu budowy (patrz p. 2.11.)

Informacja dodatkowa

Ostatnio pojawiła się możliwość wykonywania murów z ceramicznych elementów murowych (z powierzchniami wspornymi szlifowanymi) przy użyciu poliuretanowej zaprawy murarskiej do cienkich spoin POROTHERM DRYFIX według Aprobaty Technicznej ITB AT – 15-8223/2009. Zaletą tego rozwiązania jest możliwość murowania bez użycia wody. Po zakończeniu prac murarskich mur jest suchy. Ponadto mur taki uzyskuje wszystkie parametry użytkowe w bardzo krótkim czasie.

Literatura

[1] PN-EN 998-2:2004 Wymagania dotyczące zapraw do murów. Część 2: Zaprawa murarska.

[2] PN-B-10104:2005 Wymagania dotyczące zapraw murarskich ogólnego przeznaczenia. Zaprawy o określonym składzie materiałowym, wytwarzane na miejscu budowy.

[3] PN-EN 998-1:2004 Wymagania dotyczące zapraw do murów. Część 1: Zaprawa tynkarska.

[4] Jarmontowicz R.: Poradnik – Zasady stosowania ceramicznych elementów murowych. Część 1: Elementy murowe ceramiczne – charakterystyka i właściwości. Ceramika Budowlana nr 1/2010.

[5] PN-EN 1996-1-1:2010 Eurokod 6. Projektowanie konstrukcji murowych. Część 1-1: Reguły ogólny dla zbrojnych i niezbrojnych konstrukcji murowych.

[6] PN-90/B-14501 Zaprawy budowlane zwykłe (norma wycofana bez zastąpienia).

[7] PN-EN 1745:2004 Mury i wyroby murowe. Metody określania obliczeniowych wartości cieplnych.

[8] PN-85/B-04500 Zaprawy budowlane. Badania cech fizycznych i wytrzymałościowych.

[9] PN-EN 1015-4:2000 Metody badań zapraw do murów. Określenie konsystencji świeżej zaprawy (za pomocą penetrometru).

[10] PN-EN 13501-1:2008 Klasyfikacja ogniowa wyrobów budowlanych i elementów budynku. Część 1: Klasyfikacja na podstawie badań reakcji na ogień.