Bruk klinkierowy to potoczna nazwa wyrobu, co do którego wymagania określa, wprowadzona w 2006 r. Norma Europejska PN EN 1344, a który formalnie nosi nazwę „ceramiczna cegła drogowa”. Stosowane do tego czasu „normy branżowe” zostały na rzecz ww. Normy wycofane z użycia i obecnie ta pozostaje jedyną obowiązującą na terenie całej Unii Europejskiej. [art. pochodzi z 2012r. - przyp. red.]

Bruk klinkierowy jest wyrobem ceramicznym - prostopadłościenną kostką o wymiarach powierzchni kładzenia 200x100mm oraz grubości 45, 52 lub 71 mm. Na rynku można spotkać ten wyrób także w wymiarze 220x100x80 mm jako tzw. „bruk staromiejski”, natomiast jest on produkowany raczej pod kątem renowacji starych z reguły zabytkowych nawierzchni. Niezależnie jednak od gabarytu bruk klinkierowy powstaje w procesie formowania, suszenia i wypału wysokiej jakości glin (nie wszystkie gliny nadają się do tego celu) z dodatkiem piasku oraz szamotu. Powstający finalnie produkt (spiek ceramiczny) charakteryzuje się bardzo wysokimi parametrami wytrzymałościowymi (wytrzymałość na ściskanie 200MPa tj. około 40 ton nacisku przy grubości 45mm), niezwykle niską nasiąkliwością (2-6%), oraz odpornością zarówno na czynniki środowiskowe (mróz, kwasy, alkalia) ale również na czynniki wywołane użytkowaniem (ścieranie, poślizg). Najważniejszą jednak cechą z punktu widzenia użytkowania jest odporność tego materiału na blaknięcie. Cecha ta wynika stąd, że do produkcji tych wyrobów w celu uzyskania żądanej kolorystyki nie używa się żadnych sztucznych dodatków ani pigmentów. Kolor bruku jest następstwem użycia do jego produkcji gatunku gliny lub mieszanek glin, które naturalnie wypalają się na dany kolor np. żółty czy czerwony, oraz samej obróbki termicznej.

W konsekwencji uzyskujemy produkt którego kolorystyka mało, że jest niezmienna w czasie, to kolor jest taki sam w całym przekroju. Cecha ta, ma znaczenie w sytuacji gdy powierzchnia bruku ulegnie uszkodzeniu -obicie nie rzuca się w tym momencie w oczy tak, jak w przypadku wyrobów (np. betonowych) barwionych powierzchniowo. Kolejną zaletą bruku klinkierowego a jednocześnie jego przewagą nad brukami betonowymi jest posiadanie aż pięciu możliwych do wykorzystania powierzchni. Są to dwie powierzchnie kładzenia oraz trzy powierzchnie boczne - wozówka i dwie główki. Cecha ta pozwala wykorzystać jeden produkt w wielu miejscach, bez konieczności wprowadzania dodatkowych elementów - tak więc można bruk klinkierowy wykorzystać jako krawężnik, palisadę lub podstopnice czy stopnice w wypadku budowy schodów. Dwie powierzchnie kładzenia dają brukowi klinkierowemu tą przewagę nad innymi produktami, że w przypadku uszkodzenia powierzchni nie trzeba wymieniać wyrobu na nowy - wystarczy go wyjąć obrócić o 180 stopni i włożyć w to samo miejsce. Jeśli do tych zalet dołączyć najwyższą klasę odporności na ścieranie oraz najwyższą klasę odporności na poślizg i to niezależnie od warunków wilgotnościowych otrzymujemy całą charakterystykę tego produktu.

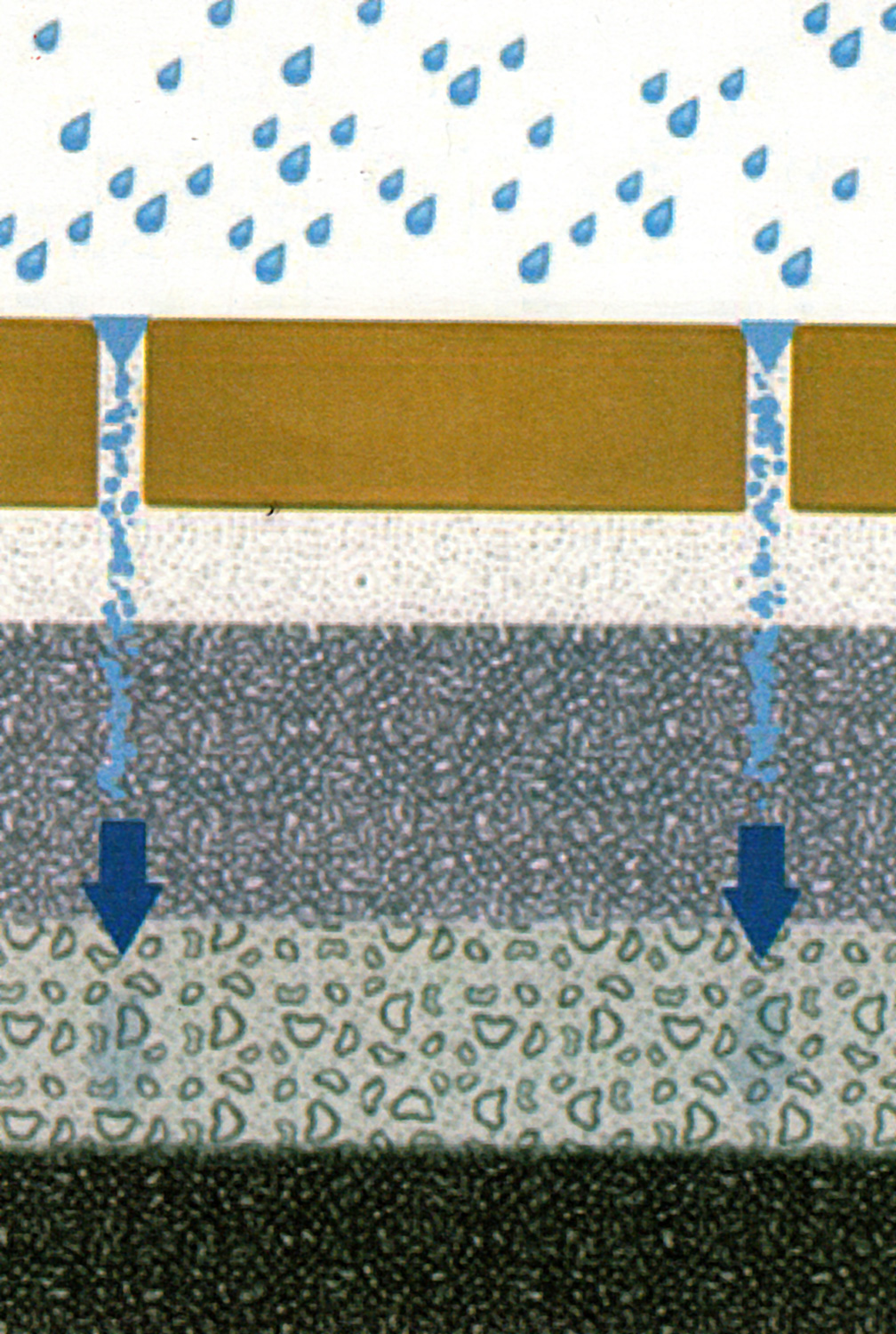

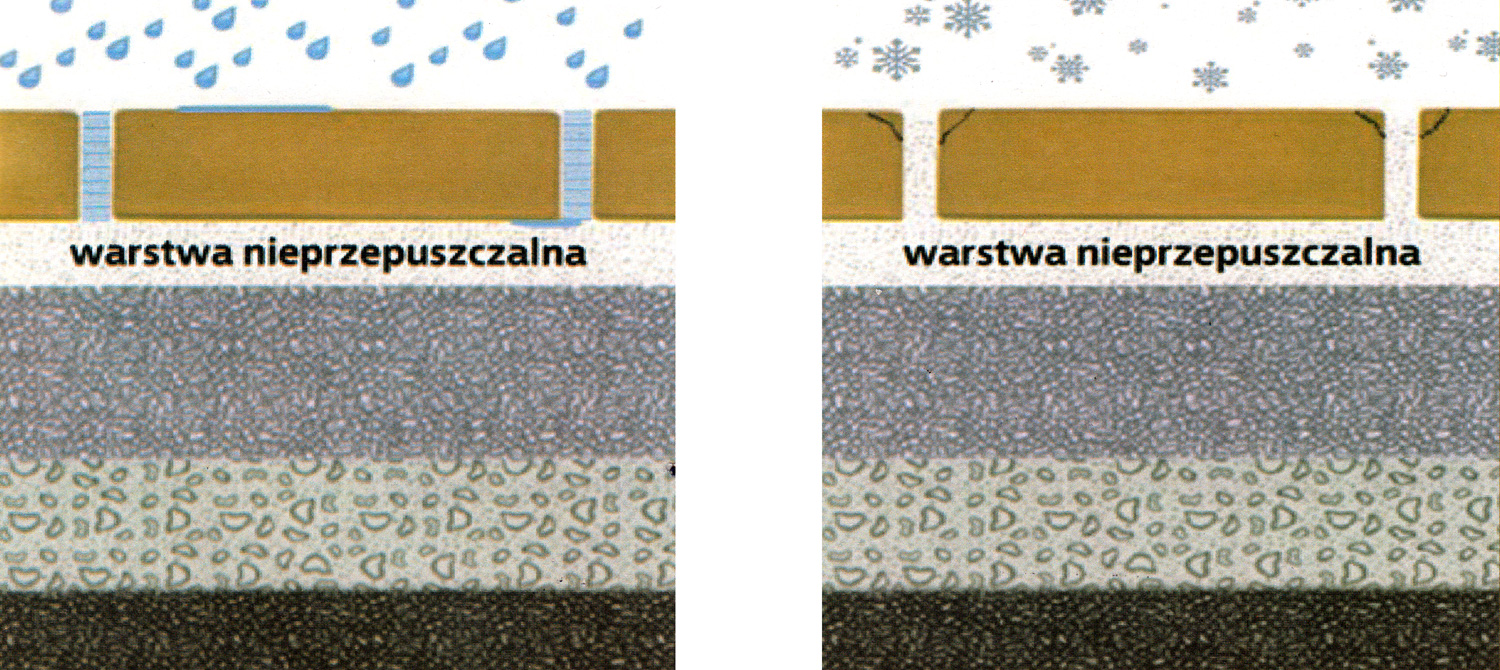

Bruki klinkierowe zaleca się układać „luźno”, na zagęszczonych mechanicznie podbudowach z kruszyw łamanych (drogowych) wzajemnie klinujących się frakcji lub na podbudowach z betonu drenażowego/zaprawy drenażowej. Technologie te mają zdolność do przepuszczania wody opadowej w głąb podbudowy a następnie pod poziom przemarzania (woda nie zalega pod kostką brukową i między jej przestrzeniami), dzięki czemu nawierzchnia nie jest narażona w czasie opadów a później mrozów na zjawisko wysadzinowości oraz ukruszenie naroży lub krawędzi bruków. Minimalizowane jest także ryzyko powstania na nawierzchni tzw. wykwitów.

Nie jest zalecane układanie bruku klinkierowego na podsypkach wykonanych z mieszanki piasku i cementu co niestety jest nagminnym zwyczajem przeniesionym (choć tam też niezalecanym) z technologii układania bruków betonowych czy granitu. Układając w ten sposób nawierzchnię tworzy się bezpośrednio pod nią „pseudo płytę" betonową o ograniczonej zdolności do przepuszczania wilgoci. Konsekwencją zastosowania tej technologii są długo utrzymujące się lub systematycznie powtarzające się zjawiska wykwitów, lub w niektórych przypadkach uszkodzenia fug albo samych elementów nawierzchni.

Między kostkami bruku należy podczas układania bezwzględnie zachować odstępy na poziomie:

- przy układaniu bruku na podbudowie elastycznej (np. z kruszyw) minimum 3mm.

- przy układaniu bruku na podbudowie półsztywnej lub sztywnej (np. płyta betonowa) 5-10m.

Przestrzenie te wypełnia się następnie w zależności od wymagań estetycznych i oczekiwań wytrzymałościowych drobną frakcją kruszywa łamanego (frakcja 2-3mm) lub fugami komponentowymi. Przewagą fug komponentowych nad tradycyjnie stosowanymi zasypkami jest ich odporność na porastanie roślinnością, odporność na wymywanie przez wodę czy wywiewanie przez wiatr. Są w pełni elastyczne, mają bogatą kolorystykę oraz występują w dwóch odmianach-przepuszczalne i szczelne dla wody. Tak wykończone powierzchnie mogą być ponadto bez obaw czyszczone mechanicznie - także maszynami z funkcją odsysania wody bez ryzyka usunięcia spoiny.

Bruki klinkierowe znajdują zastosowanie na wszelkich powierzchniach poziomych – tarasach, ścieżkach, podjazdach, ulicach, zatoczkach, placach manewrowych ale także schodach oraz wspomnianych wcześniej krawężnikach. Ze względu na swoją naturalną odporność na działanie kwasów często znajdują zastosowanie także przy budowie studzienek kanalizacyjnych.

Jednak czymś co jeszcze bardziej je odróżnia od typowych bruków jest możliwość ich zastosowania jako małogabarytową cegłę na wszelkich „konstrukcjach pionowych" tj.- murkach, kominach a nawet elewacjach. Specjaliści od klinkieru certyfikują ten produkt dwojako - jako bruk klinkierowy wg PN EN 1344 oraz jako ceramiczny element murowy wg PN EN 771-1 co pozwala na formalne i zgodne z prawem zastosowanie tego produktu także w tym zakresie.

Murowanie takiej małogabarytowej cegły nie różni się niczym od murowania cegieł w tradycyjnych formatach, natomiast tak wykonane konstrukcje poza tym że wyróżniają się nietuzinkową estetyką są znacznie szczelniejsze ponieważ jest to cegła pełna.

To przede wszystkim ten fakt sprawia, że jest masowo wykorzystywana do wykonywania zwieńczeń murów oraz obudów kominów prefabrykowanych co ze względu na jej cenę generuje mimo większego w przeliczeniu na 1m2 zużycia, dodatkowe korzyści finansowe w porównaniu z zastosowaniem tradycyjnej cegły pełnej.

Wykonane z tego materiału konstrukcje - niezależnie czy są to powierzchnie płaskie czy elementy przestrzenne - przejmują wszystkie cechy samego produktu. Są odporne na wszelkie działania środowiskowe i stanowią bezpieczne i co najważniejsze niezwykle trwałe zwieńczenie pracy Projektanta i Wykonawcy a dla Inwestora są powodem do dumy i świadomości dokonania dobrego wyboru i dobrze zainwestowanych pieniędzy.